Wprowadzenie: czym jest predykcyjne utrzymanie ruchu i dlaczego staje się standardem

W tradycyjnym podejściu utrzymanie ruchu miało charakter reaktywny – naprawiano maszynę dopiero wtedy, gdy już doszło do awarii. W lepszym przypadku wdrażano prewencyjne przeglądy, oparte na harmonogramie (np. co 500 godzin pracy).

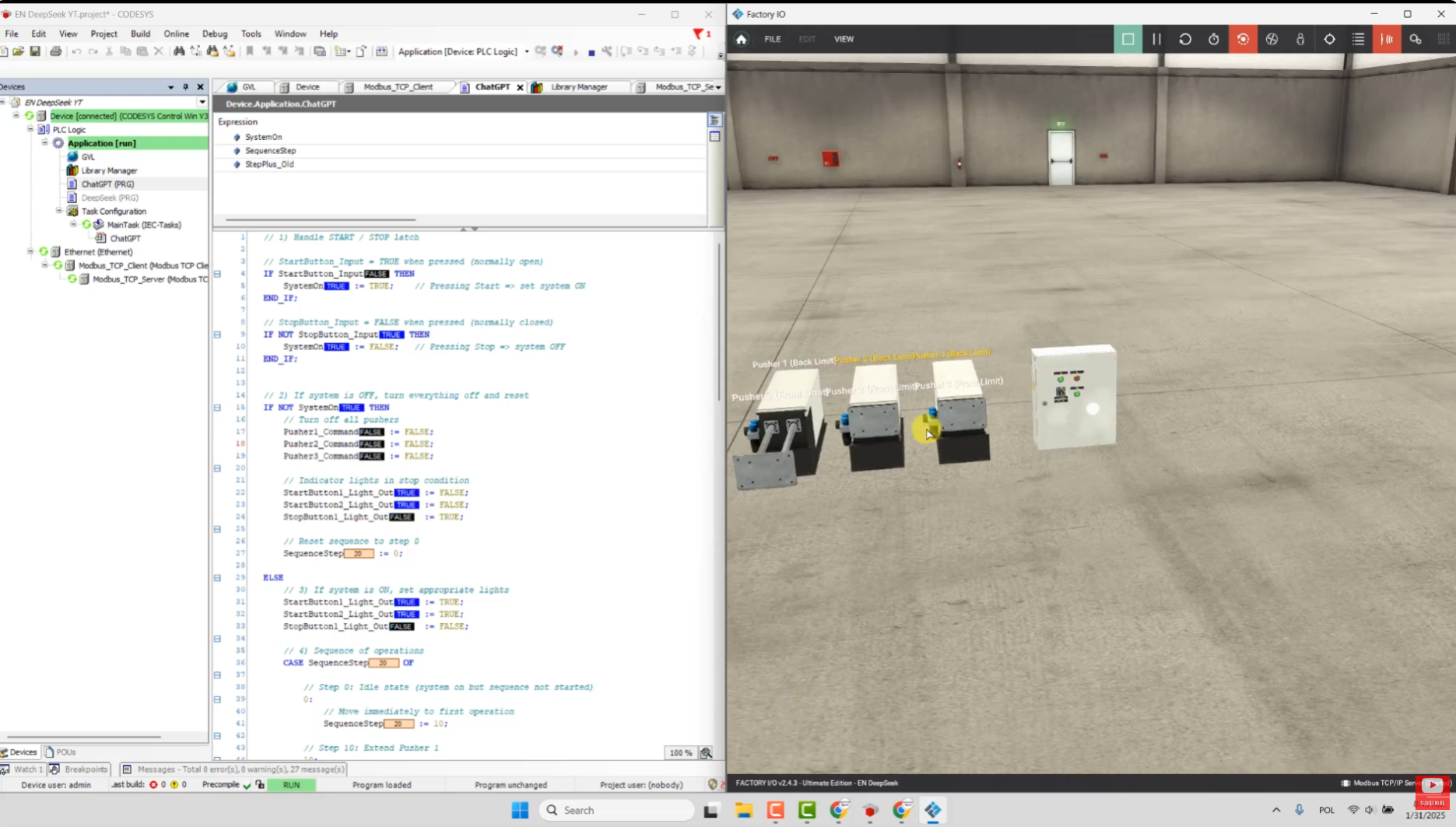

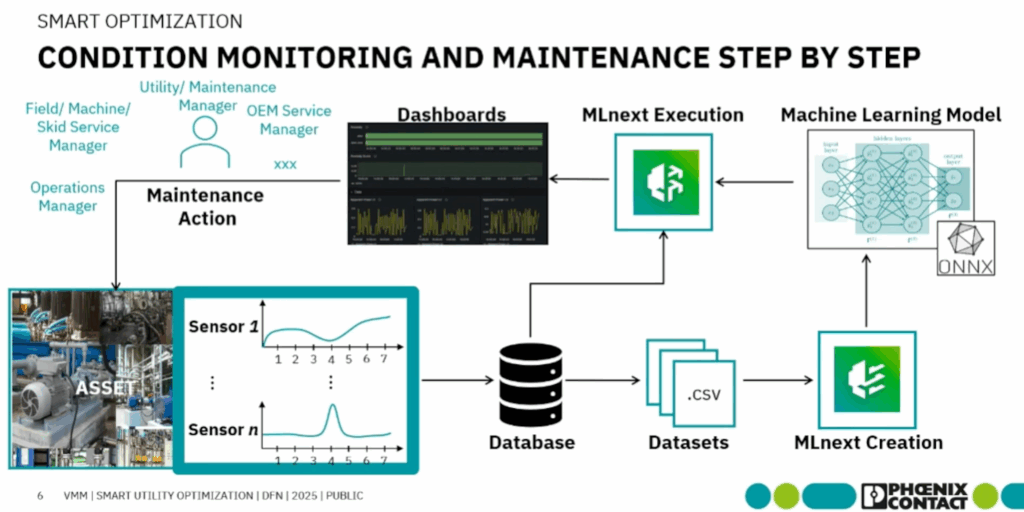

Dziś jednak coraz więcej zakładów przechodzi na predykcyjne utrzymanie ruchu (PdM), które wykorzystuje dane, sztuczną inteligencję i uczenie maszynowe, aby przewidywać awarie z wyprzedzeniem.

Predykcyjne utrzymanie ruchu to nie tylko analiza danych historycznych – to ciągły proces monitorowania, w którym modele ML uczą się, jak wygląda „zdrowa” praca maszyny i wykrywają odstępstwa w czasie rzeczywistym.

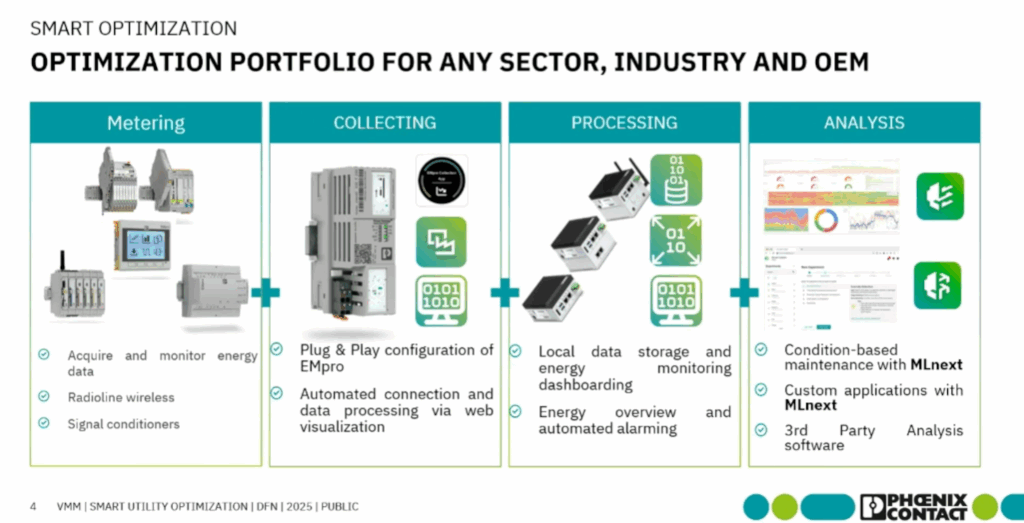

Jednym z najciekawszych i najbardziej praktycznych narzędzi do tego typu zastosowań jest MLnext – otwarte środowisko opracowane przez Phoenix Contact, które pozwala łatwo wdrożyć analitykę AI w środowisku przemysłowym (np. w maszynie lutowniczej, prasie, zgrzewarce, sprężarce itp.).

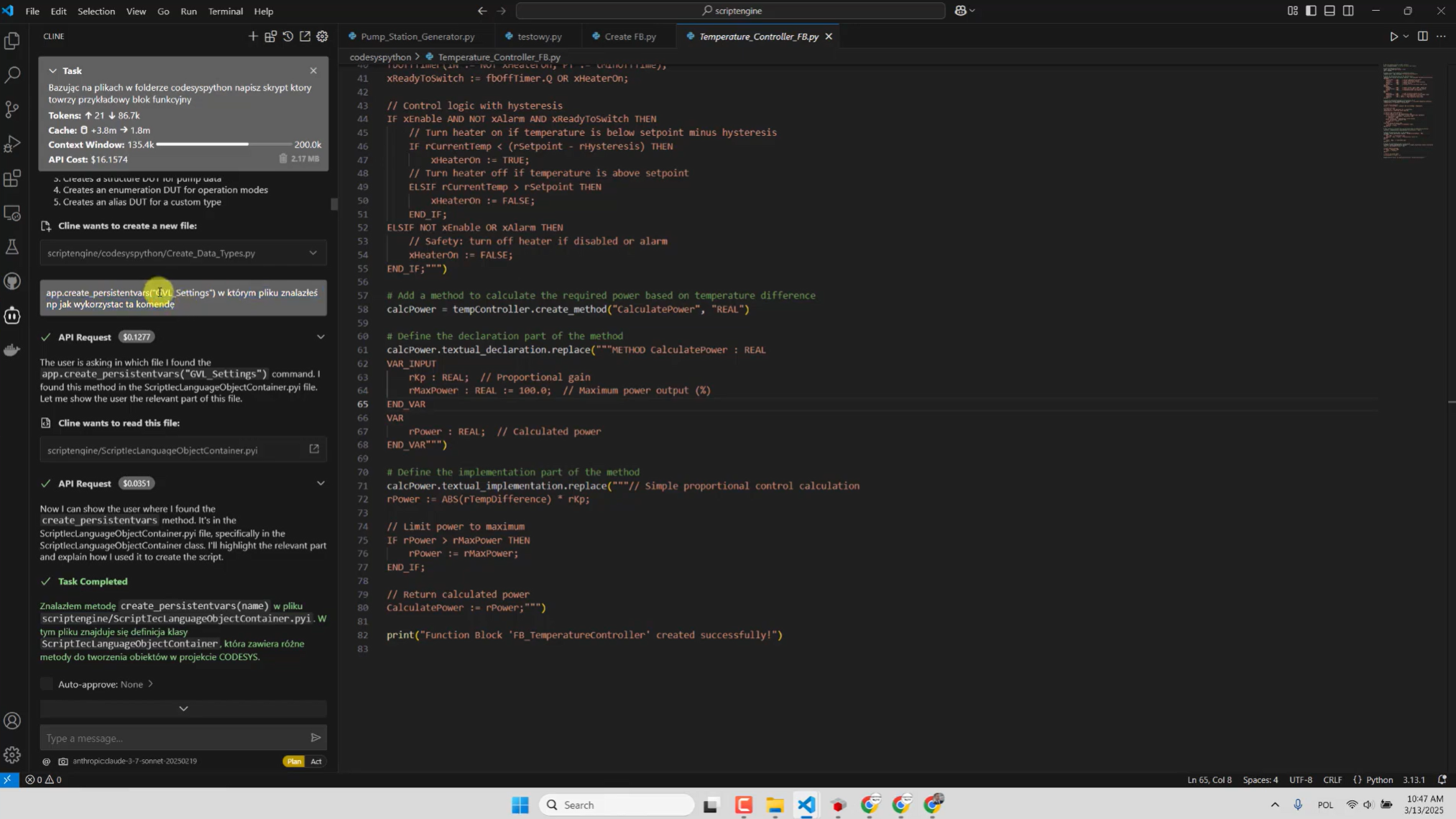

Architektura systemu MLnext (Docker)

MLnext składa się z lekkiego zestawu kontenerów Docker, które tworzą kompletny pipeline AI:

- MySQL – baza danych pomiarów i wyników AI

- Adminer – interfejs www do przeglądania danych

- Grafana – wizualizacja trendów i alerty

- Generator – symulacja danych (jeśli brak realnego źródła)

- MLnext Execution – silnik AI odpowiedzialny za trenowanie i predykcję

- CodeMeter – zarządzanie licencją

Dane z maszyn (np. przez MQTT, Modbus, OPC UA) trafiają do bazy MySQL. MLnext przetwarza je, a Grafana pokazuje wyniki w czasie rzeczywistym.

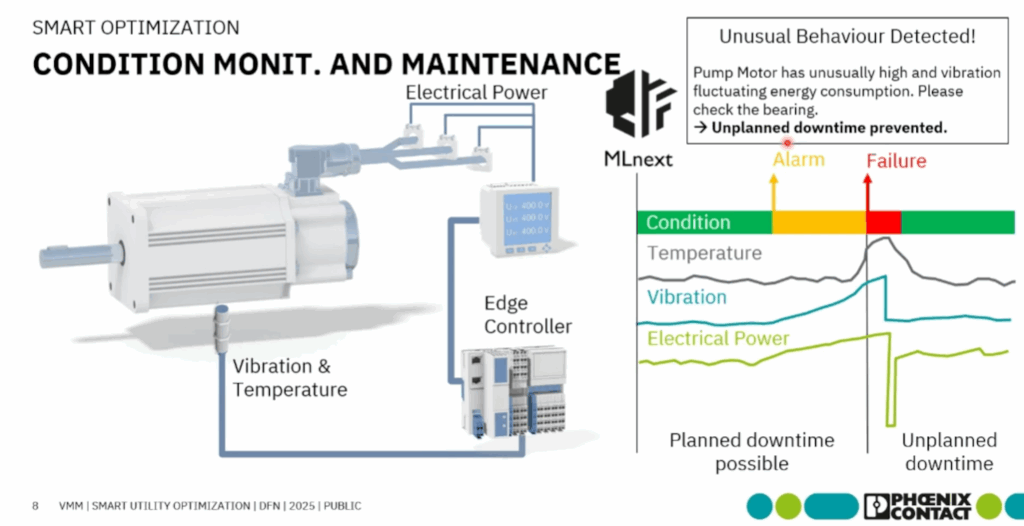

Jak MLnext przewiduje awarie

Silnik MLnext uruchamia cyklicznie tzw. Periodic Job. Co kilka sekund pobiera nowe dane, przetwarza je i wykonuje predykcję.

W modelu typu Variational Autoencoder (VAE) uczony jest wzorzec poprawnej pracy maszyny. Następnie porównywane są wartości rzeczywiste z przewidywanymi – im większa różnica (tzw. błąd rekonstrukcji), tym większe prawdopodobieństwo anomalii.

Ten mechanizm działa jak cyfrowy stetoskop:

- mały błąd rekonstrukcji → maszyna pracuje normalnie,

- rosnący błąd → proces zaczyna się zmieniać (np. zużycie komponentu),

- nagły skok błędu → potencjalna awaria lub zakłócenie.

Case study: maszyna lutownicza

Dla przykładu przyjrzyjmy się maszynie lutowniczej, w której MLnext monitoruje 18 parametrów w czasie rzeczywistym:

| Grupa pomiarowa | Parametry |

| Napięcie | Voltage L1, L2, L3 |

| Prąd | Current L1, L2, L3 |

| Moc czynna/bierna/pozorna | Real, Reactive, Apparent Power (L1–L3) |

| Współczynnik mocy | Power Factor L1, L2, L3 |

Na tej podstawie MLnext tworzy model normalnej pracy lutownicy i zapisuje pary: np. Current_L1 oraz Current_L1_recon. W Grafanie użytkownik widzi oba wykresy i może natychmiast zauważyć, gdy rekonstrukcja (czyli przewidywanie) znacząco odbiega od rzeczywistego pomiaru.

Co oznaczają konkretne odchylenia

| Obserwacja | Możliwa przyczyna | Działanie prewencyjne |

| Wahania napięcia L2 > ą5% | Luźne styki / zasilacz fazowy | Sprawdź połączenia i przewody |

| Spadek współczynnika mocy | Zwiększona indukcyjność obciążenia | Weryfikacja kompensacji mocy |

| Różnice między prądami L1/L2/L3 | Nierównomierne obciążenie / uszkodzenie grzałki | Inspekcja grzałki lub grotu |

| Nagłe piki prądu | Zatarcie mechaniczne lub zanieczyszczenie | Czyszczenie i smarowanie układu |

| Stopniowy wzrost błędu MSE | Postępujące zużycie komponentu | Zaplanować przegląd prewencyjny |

Analiza i alerty w Grafanie

MLnext zapisuje dane w bazie MySQL, z której Grafana pobiera je w postaci zapytań SQL.

Przykładowe obliczenie błędu (Mean Squared Error) dla trzech faz:

Jeżeli mse > 0.5 przez dłuższy czas – system generuje alert w Grafanie.

Alert można wysłać:

- e-mailem (SMTP),

- SMS-em (np. przez webhook API),

- na komunikator (Teams, Slack, Telegram).

Integracja z utrzymaniem ruchu

Predykcyjne utrzymanie ruchu z MLnext pozwala nie tylko unikać awarii, ale też planować serwis w sposób optymalny.

Zamiast wymieniać komponent „na wszelki wypadek”, można to zrobić w momencie, gdy model zauważy rzeczywiste oznaki zużycia.

To zmniejsza:

- liczbę nieplanowanych przestojów choćby o 30–50%,

- koszty części i serwisu o 20–30%,

- liczbę interwencji awaryjnych.

Dodatkowo – wszystkie dane są zapisywane w jednym miejscu (MySQL) i wizualizowane w Grafanie, co ułatwia analizę trendów i raportowanie.

Dlaczego AI i Machine Learning zmieniają utrzymanie ruchu

W erze Przemysłu 4.0 dane z czujników nie mogą być tylko archiwizowane — muszą pracować dla nas.

AI i uczenie maszynowe pozwalają wykrywać mikro-odchylenia, których człowiek nie zauważy, oraz łączyć korelacje pomiędzy setkami sygnałów.

Dzięki takim rozwiązaniom:

- operatorzy reagują zanim wystąpi awaria,

- planista UR otrzymuje rekomendacje oparte na danych,

- kierownictwo ma mierzalny ROI z inwestycji w AI.

Właśnie dlatego predykcyjne utrzymanie ruchu i narzędzia takie jak MLnext będą jednym z kluczowych trendów przemysłowych w tej dekadzie.

Podsumowanie

MLnext to gotowa platforma do wdrożenia predykcyjnego utrzymania ruchu w praktyce.

Dzięki prostemu wdrożeniu (Docker), otwartym narzędziom (Grafana, MySQL) i wbudowanym modelom AI (VAE), pozwala firmom przemysłowym:

- monitorować najważniejsze parametry maszyn,

- przewidywać awarie,

- automatycznie generować alerty i raporty,

- planować konserwacje na podstawie danych, a nie kalendarza.

To realny krok w stronę inteligentnej fabryki i utrzymania ruchu 5.0.

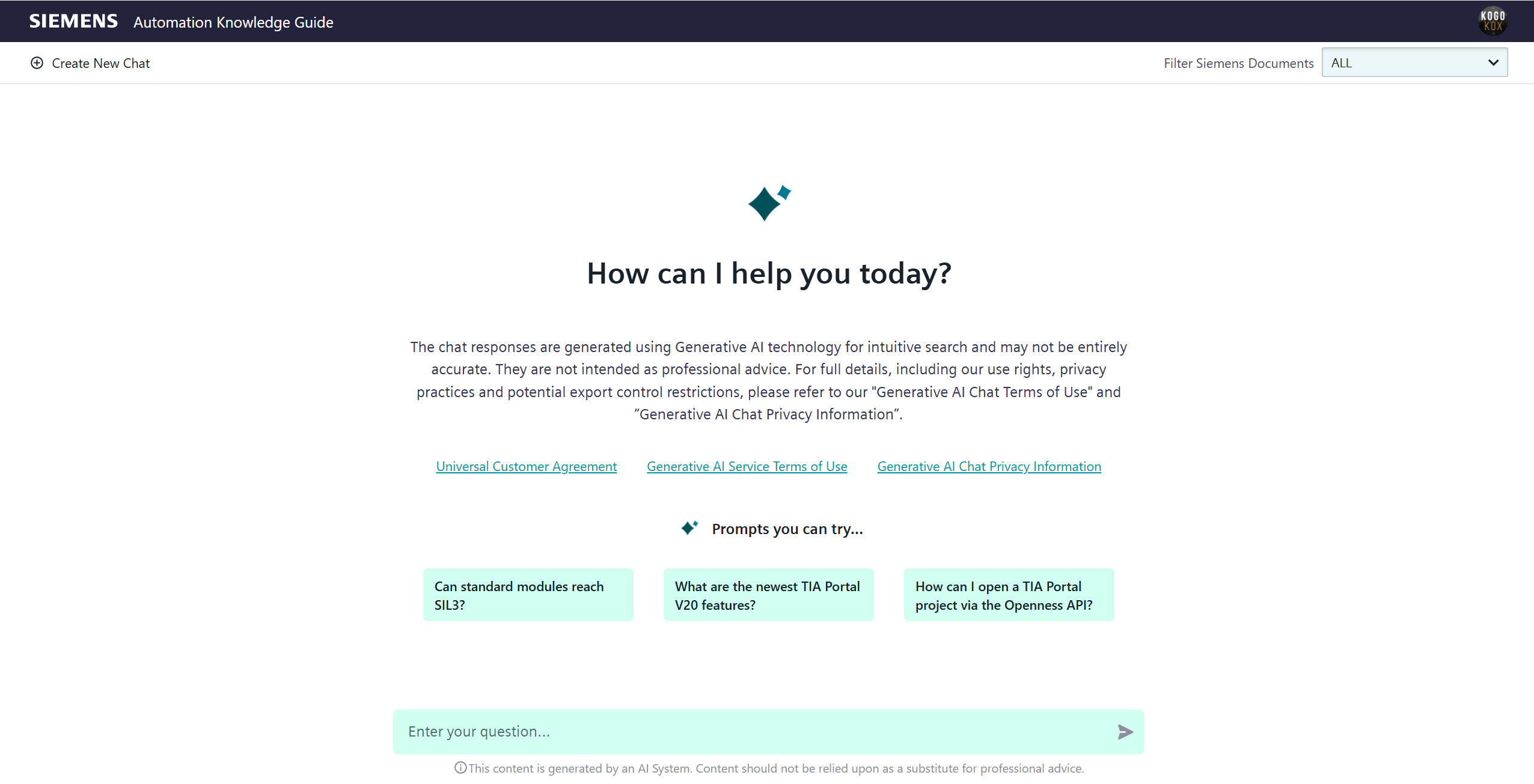

Chcesz wiedzieć więcej odnośnie Machine Learning oraz technologii MLnext?

Sprawdź nasz Kurs Automatyki i Programowania PLC ze Sztuczną Inteligencją AI