Interfejs Człowiek-Maszyna (Panel operatorski HMI)

Interfejs Człowiek-Maszyna (HMI) odgrywa fundamentalną rolę we współczesnej automatyce przemysłowej, ułatwiając komunikację między operatorami a maszynami i zapewniając łatwy dostęp do informacji o procesach. Od samego początku swojej ewolucji, systemy HMI przeszły długą drogę — od prostych paneli sterowania po zaawansowane ekrany dotykowe oferujące zaawansowaną grafikę i integrację z innymi systemami. Ten przewodnik przedstawia szczegółowo, czym są HMI, jakie komponenty składają się na ich funkcjonowanie, oraz jakie są najlepsze praktyki projektowania i programowania.

Definicja i Znaczenie HMI

HMI (ang. Human-Machine Interface) to systemy zaprojektowane do komunikacji między człowiekiem a maszyną w środowisku przemysłowym. Interfejsy HMI zapewniają użytkownikom łatwy dostęp do danych procesowych oraz umożliwiają sterowanie procesami. Współczesne HMI są wykorzystywane w fabrykach, elektrowniach, systemach HVAC oraz wielu innych branżach, umożliwiając operatorom monitorowanie parametrów procesów, wprowadzanie ustawień oraz reagowanie na sytuacje awaryjne.

HMI można określić jako pomost między światem ludzi a maszynami. W praktyce, zapewnia ono dostęp do całego systemu sterowania — od parametrów maszyn po alarmy, statystyki wydajności i wiele innych informacji. Operatorzy mają pełną kontrolę nad procesami, co pozwala na bieżące podejmowanie decyzji.

Ewolucja Systemów HMI

Poczatkowo HMI były bardzo proste — były to głównie panele z przyciskami, przełącznikami oraz lampkami kontrolnymi. Operatorzy korzystali z takich paneli, aby uruchamiać i zatrzymywać maszyny, a lampki sygnalizacyjne informowały o stanie systemu. W miarę rozwoju technologii, pojawiły się pierwsze wyświetlacze tekstowe, które umożliwiały prezentację podstawowych informacji o procesach.

Z czasem ekrany graficzne stały się standardem, a nowoczesne HMI zaczęły oferować kolorowe, dotykowe wyświetlacze o wysokiej rozdzielczości, zdolne do wyświetlania skomplikowanych grafik oraz wykresów. Kolejnym krokiem w rozwoju HMI była możliwość integracji z systemami SCADA oraz ERP, co umożliwiło łatwiejsze zarządzanie procesami oraz dostęp do danych z poziomu całej organizacji.

Kluczowe Komponenty Systemów HMI

System HMI składa się z trzech podstawowych elementów: sprzętu, systemu oraz protokołów komunikacyjnych.

1. Sprzęt

Sprzęt stanowi fizyczną warstwę interfejsu. Są to głównie panele operatorskie, komputery przemysłowe lub dedykowane tablety, które muszą być przystosowane do trudnych warunków przemysłowych, takich jak wibracje, wysoka wilgotność czy skrajne temperatury. Sprzęt HMI musi zapewniać niezawodność oraz długą żywotność.

2. Oprogramowanie

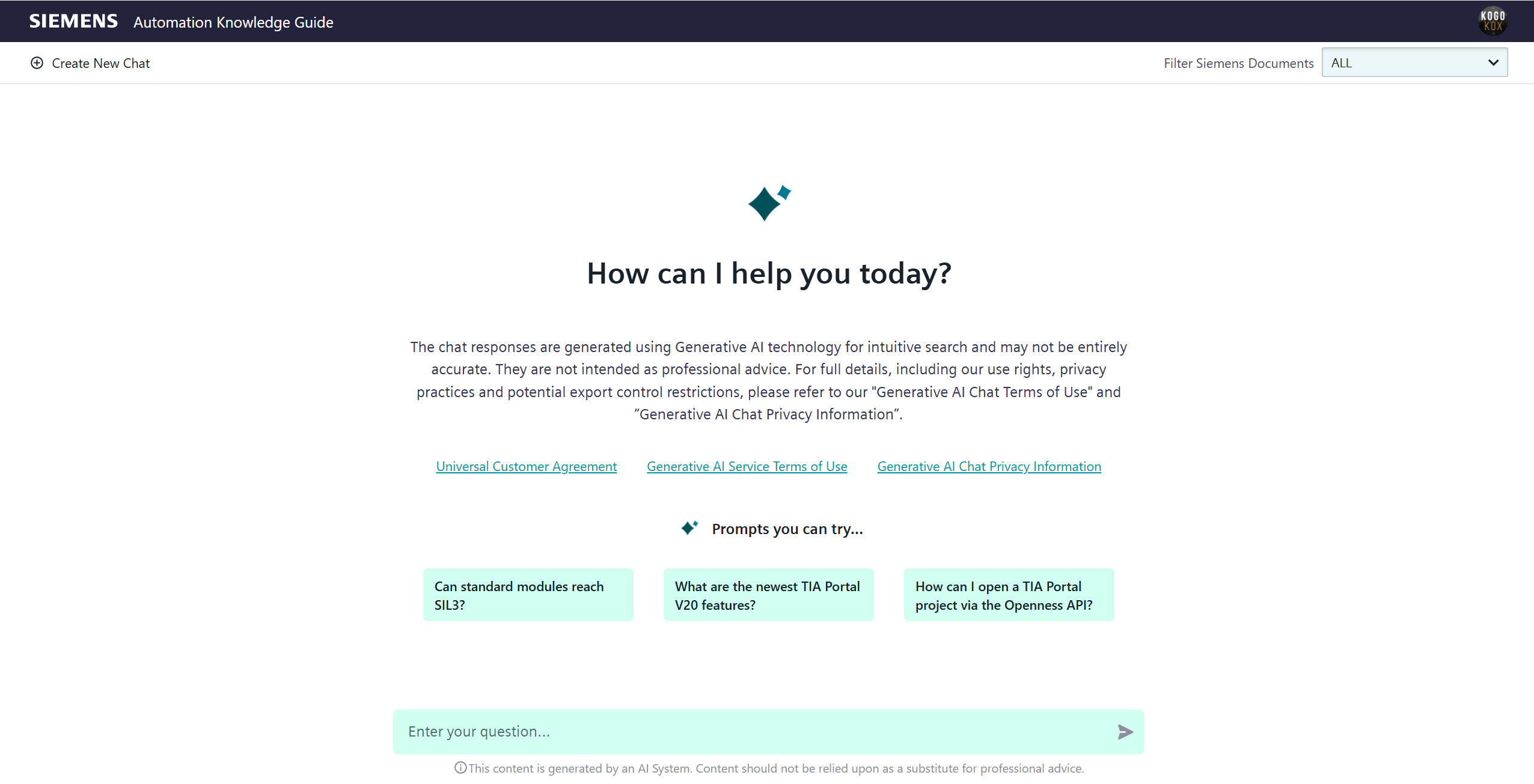

Oprogramowanie to dusza systemu HMI. To właśnie ono definiuje sposób, w jaki operator będzie mógł komunikować się z maszyną. Wykorzystuje się różne platformy do projektowania interfejsów, które muszą być intuicyjne i łatwe do użycia. Przykładem są tutaj takie narzędzia jak Wonderware, Siemens WinCC, czy Rockwell FactoryTalk.

FactoryTalk View Studio Machine Edition (ME)

FactoryTalk View Studio Machine Edition (ME) to jedno z najbardziej wszechstronnych narzędzi do tworzenia aplikacji HMI, oferowane przez firmę Rockwell Automation. Platforma ta jest szeroko stosowana w przemyśle i umożliwia projektowanie ekranów HMI przeznaczonych do współpracy z systemami automatyki. ME wspiera funkcje takie jak monitorowanie procesu w czasie rzeczywistym, alarmowanie oraz wizualizacje danych procesowych. Jest szczególnie przydatna do tworzenia rozwiązań dla PanelView Plus, który jest jednym z popularniejszych urządzeń wykorzystywanych w zakładach przemysłowych.

FactoryTalk View Studio ME pozwala użytkownikowi na szybkie projektowanie i wdrażanie aplikacji, co znacznie przyspiesza proces wdrażania nowych rozwiązań w fabryce. Intuicyjny interfejs użytkownika oraz gotowe komponenty znacznie ułatwiają pracę, choćby dla mniej doświadczonych użytkowników. Dzięki funkcji HMI Tag Database, ME umożliwia wygodne zarządzanie wszystkimi zmiennymi systemowymi, co zwiększa czytelność aplikacji oraz ułatwia jej przyszłe modyfikacje.

3. Protokoły Komunikacyjne

Protokóły komunikacyjne są niezbędne do wymiany informacji pomiędzy HMI a systemami sterowania, takimi jak sterowniki PLC czy czujniki. Współczesne HMI wspierają wiele protokołów, takich jak Modbus, Ethernet/IP, Profibus, Profinet, czy OPC UA, co zapewnia ich wszechstronność i możliwość integracji z różnego typu urządzeniami.

Proces Projektowania i Programowania HMI

Tworzenie efektywnego systemu HMI to skomplikowany proces, który wymaga uwzględnienia zarówno aspektów technicznych, jak i ergonomicznych. Proces ten można podzielić na kilka kluczowych etapów:

1. Analiza Wymagań Użytkownika

Pierwszym krokiem w projektowaniu HMI jest zrozumienie potrzeb operatora oraz wymagań danego procesu. Inżynierowie muszą poznać specyfikę aplikacji, zrozumieć, jakie informacje są najważniejsze dla operatora oraz jakie funkcje będą najczęściej wykorzystywane.

2. Projektowanie Interfejsu Użytkownika

W tym etapie tworzone są poszczególne ekrany, z których będzie korzystał operator. Ważne jest, aby ekrany były przejrzyste, intuicyjne i dostosowane do konkretnej aplikacji. Należy zadbać o to, aby najważniejsze informacje były łatwo dostępne, a komunikaty alarmowe były czytelne i zrozumiałe.

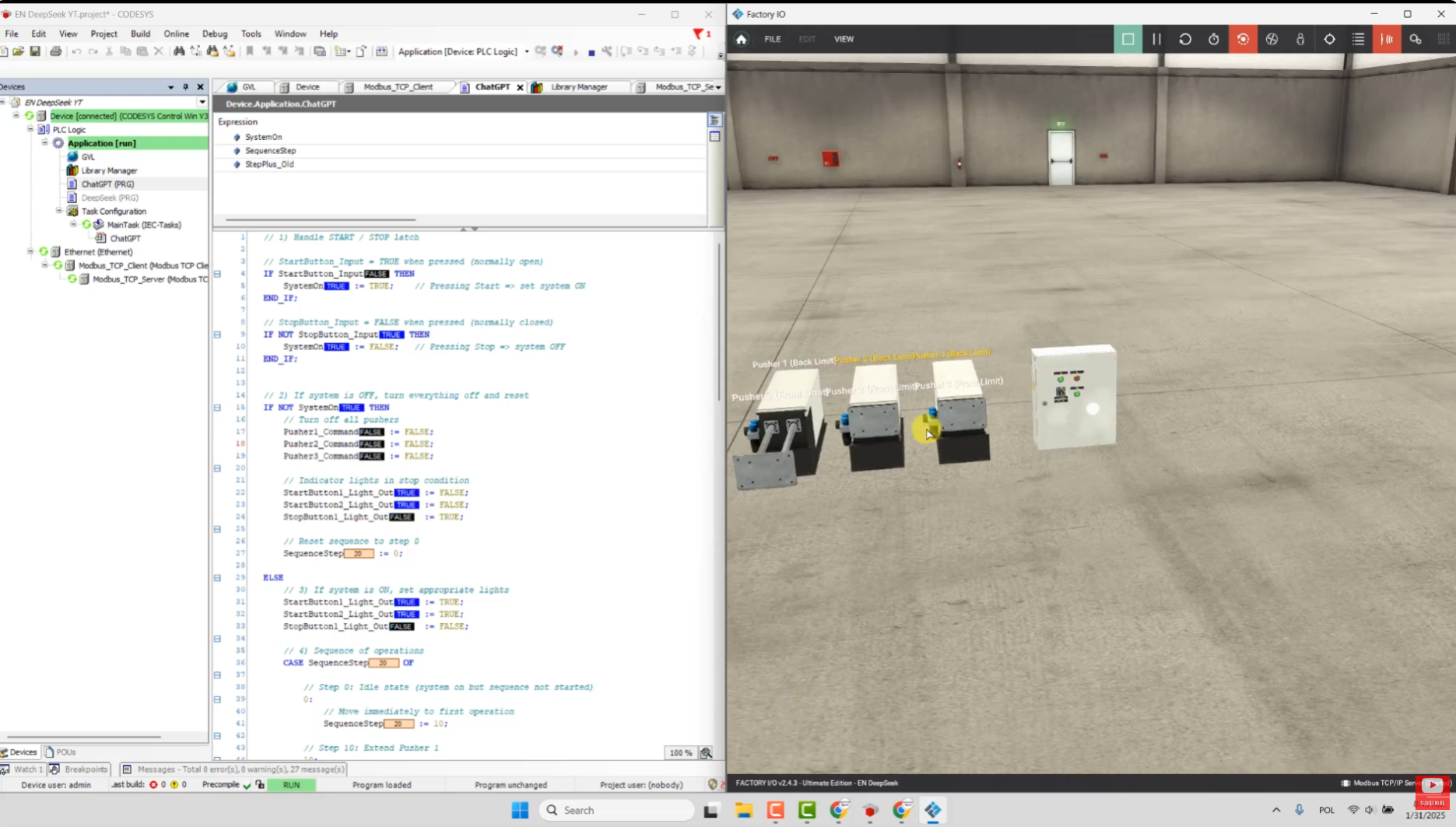

3. Implementacja Logiki Sterowania

Programowanie logiki HMI obejmuje definiowanie działania przycisków, wyświetlanie danych procesowych, zarządzanie alarmami oraz komunikację z innymi urządzeniami. To tutaj projektanci definiują, jakie działania będzie mógł podejmować operator oraz jakie informacje będzie widział.

4. Testowanie i Walidacja

Każdy system HMI musi być dokładnie przetestowany przed wdrożeniem. Testowanie obejmuje sprawdzenie poprawności działania wszystkich funkcji, sprawdzenie reakcji systemu na błędy oraz symulację różnych sytuacji, które mogą pojawić się w rzeczywistych warunkach.

5. Szkolenie Użytkowników

Ostatnim krokiem jest przeszkolenie operatorów. choćby najlepiej zaprojektowany system nie będzie efektywny, jeżeli operatorzy nie będą wiedzieli, jak z niego korzystać. Szkolenia powinny obejmować wszystkie aspekty obsługi systemu, w tym reagowanie na alarmy i rozwiązywanie potencjalnych problemów.

Najlepsze Praktyki w Projektowaniu HMI

Aby stworzyć skuteczny i bezpieczny system HMI, warto przestrzegać kilku kluczowych zasad projektowania:

Prostota i Przejrzystość

Jednym z najważniejszych elementów jest prostota. Ekrany HMI powinny być przejrzyste, a informacje powinny być prezentowane w sposób jasny i zrozumiały. Należy unikać zbyt dużej ilości informacji na jednym ekranie, aby nie wprowadzać operatora w błąd.

Spójność

Wszystkie ekrany powinny być spójne pod względem kolorystyki, układu oraz sposobu prezentacji informacji. Operator powinien łatwo poruszać się między różnymi ekranami i nie powinien być zaskoczony zmianami w sposobie obsługi.

Responsywność i Szybkość Działania

System HMI powinien natychmiast reagować na działania operatora. Każde opóźnienie może powodować frustrację i prowadzić do błędów w obsłudze. Ważne jest, aby wszystkie funkcje były szybkie i responsywne.

Bezpieczeństwo

Bezpieczeństwo jest kluczowym aspektem projektowania HMI. System powinien zapewniać odpowiednie mechanizmy autoryzacji dostępu, tak aby tylko uprawnione osoby mogły zmieniać krytyczne parametry procesu. Ponadto komunikaty alarmowe powinny być wyraźne, a system powinien umożliwiać szybkie reagowanie na sytuacje awaryjne.

Wyzwania w Programowaniu HMI

Programowanie HMI może być wyzwaniem ze względu na złożoność procesu i różnorodność środowisk, w których działa. Kilka kluczowych wyzwań obejmuje:

Integracja z Różnorodnymi Systemami

HMI muszą współpracować z wieloma różnymi urządzeniami i systemami sterowania. Ważne jest, aby zapewnić pełną kompatybilność z protokołami komunikacyjnymi oraz możliwość łatwej integracji z istniejącą infrastrukturą.

Zarządzanie Dużą Ilością Danych

W procesach przemysłowych generowanych jest ogromna ilość danych, które muszą być efektywnie przetwarzane i prezentowane operatorowi. Należy zadbać o odpowiedni sposób prezentacji danych, aby operator mógł łatwo je zrozumieć i na ich podstawie podejmować decyzje.

Dostosowanie do Potrzeb Użytkownika

Operatorzy mogą mieć różne poziomy doświadczenia i umiejętności. Ważne jest, aby interfejs był intuicyjny i dostosowany do potrzeb różnych grup użytkowników. Dla bardziej doświadczonych operatorów warto zapewnić dostęp do bardziej zaawansowanych funkcji, natomiast dla początkujących — prosty i czytelny interfejs.

Przyszłość Systemów HMI

Przyszłość systemów HMI jest ściśle związana z rozwojem technologii takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) czy rzeczywistość rozszerzona (AR). W miarę jak technologie te będą stawały się coraz bardziej powszechne, interfejsy HMI będą mogły oferować coraz bardziej zaawansowane funkcje, takie jak analiza predykcyjna, inteligentne rekomendacje czy interaktywne wizualizacje.

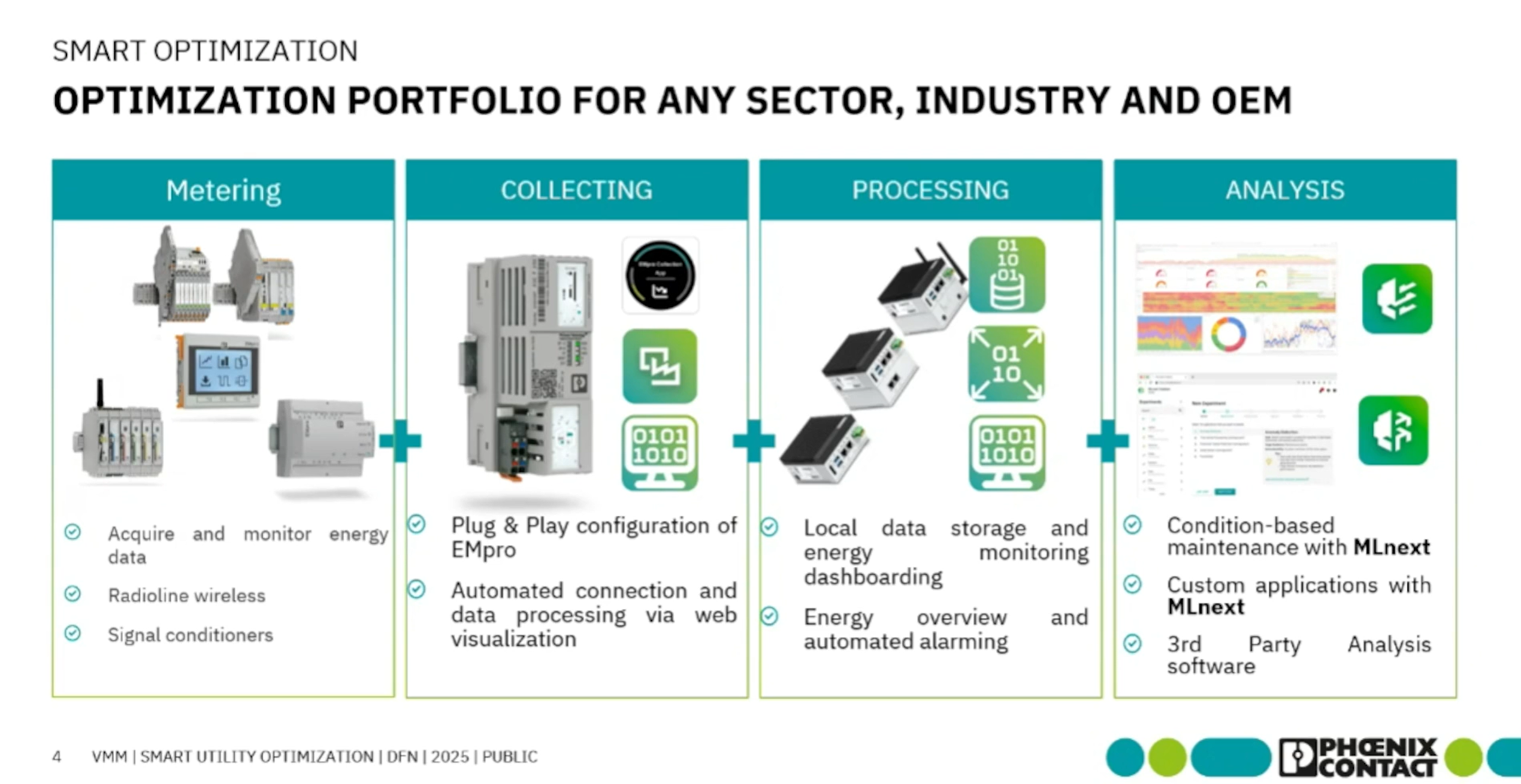

Integracja z IoT umożliwi zbieranie danych z wielu różnych źródeł i ich centralne przetwarzanie, co pozwoli na jeszcze lepsze zarządzanie procesami. Z kolei AI może pomóc w analizie danych i podejmowaniu decyzji, co zredukuje obciążenie operatorów i zmniejszy ryzyko błędów. Rzeczywistość rozszerzona może natomiast umożliwić bardziej intuicyjną interakcję z systemami HMI, na przykład poprzez prezentowanie kluczowych informacji bezpośrednio na wizjerze operatora.

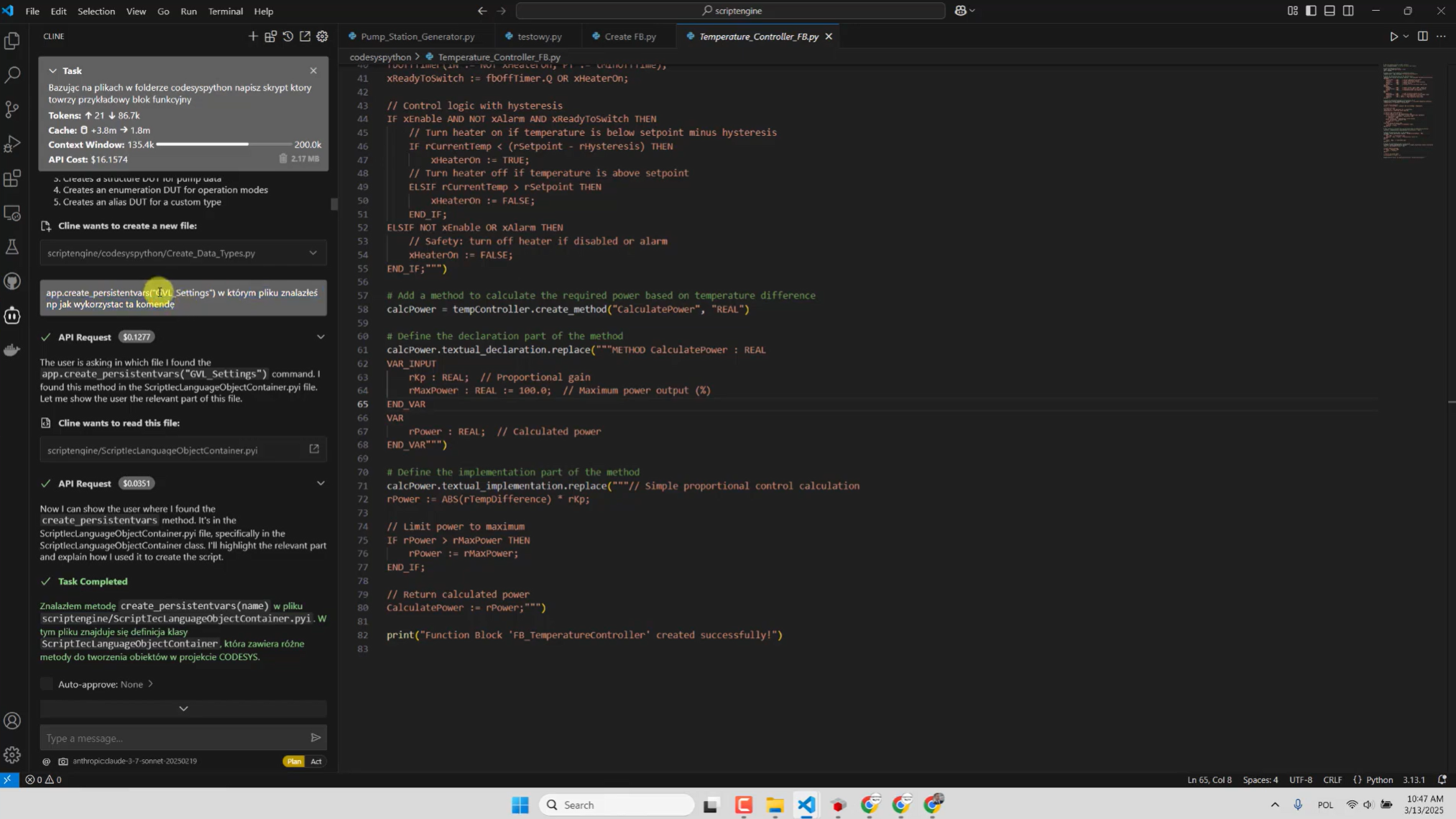

Wpływ Sztucznej Inteligencji na HMI

Sztuczna inteligencja wnosi nową jakość do systemów HMI, automatyzując wiele czynności, które wcześniej wymagały manualnej interwencji operatorów. Dzięki AI możliwe jest przewidywanie awarii maszyn, analiza wzorców zużycia, a także automatyczne dostrajanie parametrów procesów. Przykładowo, algorytmy uczenia maszynowego mogą analizować dane historyczne w celu zidentyfikowania trendów, co pozwala na proaktywną konserwację i zapobieganie potencjalnym awariom.

Wykorzystanie Rzeczywistości Rozszerzonej w HMI

Rzeczywistość rozszerzona (AR) wprowadza zupełnie nowe możliwości dla systemów HMI. Operatorzy mogą teraz korzystać z urządzeń takich jak okulary AR, aby otrzymywać na bieżąco informacje o stanie maszyny bez konieczności patrzenia na tradycyjny ekran. Pozwala to na większą mobilność oraz lepsze śledzenie procesów w terenie. Przykładowo, operator może na bieżąco widzieć wskazówki dotyczące procedur naprawy, co skraca czas reakcji na awarie.

Chmura i HMI

Coraz większe znaczenie ma również integracja HMI z chmurą obliczeniową. Dane procesowe mogą być przechowywane w chmurze, co pozwala na ich analizę z dowolnego miejsca na świecie. Operatorzy i menedżerowie mogą mieć dostęp do danych w czasie rzeczywistym, co umożliwia lepsze planowanie i reagowanie na zmiany. Chmura umożliwia także łatwe tworzenie kopii zapasowych, co minimalizuje ryzyko utraty danych w wyniku awarii lokalnego sprzętu.

Personalizacja Interfejsów HMI

Personalizacja interfejsów HMI jest kluczowa dla zwiększenia wydajności pracy operatorów. Każdy użytkownik ma swoje preferencje i sposoby pracy, dlatego możliwość dostosowania ekranów do indywidualnych potrzeb staje się standardem. Na przykład operatorzy mogą wybierać, które informacje są dla nich kluczowe, i umieszczać je na głównym ekranie. Takie podejście zwiększa komfort pracy, skraca czas reakcji na zdarzenia oraz zmniejsza prawdopodobieństwo popełnienia błędów.

Zastosowanie Analizy Predykcyjnej

Analiza predykcyjna w systemach HMI staje się coraz bardziej powszechna. Dzięki danym zbieranym z maszyn oraz algorytmom AI, systemy HMI mogą przewidywać, kiedy dojdzie do awarii lub kiedy należy przeprowadzić konserwację. Operatorzy są informowani z wyprzedzeniem o potencjalnych problemach, co pozwala na uniknięcie przestojów i obniżenie kosztów utrzymania. Takie funkcje są szczególnie ważne w dużych zakładach produkcyjnych, gdzie każda minuta przestoju generuje ogromne straty.

Przykłady Zastosowania panelu HMI w Przemyśle

Systemy HMI są stosowane w wielu gałęziach przemysłu. W branży spożywczej umożliwiają kontrolę nad procesami produkcji, monitorowanie temperatury i wilgotności oraz zarządzanie liniami pakowania. W przemyśle motoryzacyjnym HMI są wykorzystywane do monitorowania robotów, kontrolowania linii montażowych oraz zarządzania jakością. W energetyce, HMI służą do zarządzania sieciami energetycznymi, monitorowania stanu turbin oraz kontrolowania przepływów energii.

Ergonomia i Projektowanie Interfejsów HMI

Ergonomia w projektowaniu HMI to najważniejszy aspekt, który wpływa na efektywność i bezpieczeństwo pracy operatorów. Projektanci muszą zwracać uwagę na rozmieszczenie elementów interfejsu, tak aby były one łatwo dostępne i nie powodowały zmęczenia podczas długiej pracy. Kolory i czcionki powinny być dobrane w taki sposób, aby nie obciążały wzroku, a komunikaty alarmowe powinny być wyraźnie odróżnione od pozostałych informacji.

Zastosowanie Zaawansowanych Funkcji w HMI

Integracja z Systemami SCADA i ERP

Nowoczesne HMI coraz częściej integrują się z systemami SCADA (Supervisory Control and Data Acquisition) oraz ERP (Enterprise Resource Planning). SCADA pozwala na zbieranie, monitorowanie i analizę danych procesowych w czasie rzeczywistym, co ułatwia zarządzanie wieloma urządzeniami w różnych lokalizacjach. Integracja z systemami ERP umożliwia synchronizację danych produkcyjnych z informacjami zarządczymi, co przekłada się na efektywne zarządzanie zasobami przedsiębiorstwa i optymalizację produkcji.

Monitorowanie Stanu Technicznego Maszyn

HMI są również wykorzystywane do monitorowania stanu technicznego maszyn, co jest najważniejsze dla utrzymania ruchu i zapobiegania awariom. Poprzez odpowiednie czujniki, HMI może przekazywać operatorowi dane dotyczące zużycia komponentów, poziomu oleju, temperatury czy innych parametrów, które mogą wpłynąć na stan maszyny. Dzięki temu operatorzy mogą podjąć odpowiednie działania konserwacyjne na czas, co minimalizuje ryzyko kosztownych przestojów.

Podsumowanie

Systemy HMI stanowią fundament współczesnej automatyki przemysłowej, umożliwiając operatorom sprawne zarządzanie maszynami oraz procesami. Od prostych paneli z przyciskami po zaawansowane interfejsy dotykowe zintegrowane z AI i IoT – HMI ewoluowały, stając się nieodzownym narzędziem w każdej nowoczesnej fabryce. najważniejsze aspekty skutecznego projektowania HMI to ergonomia, prostota, bezpieczeństwo oraz możliwość personalizacji. Współczesne HMI, dzięki zastosowaniu technologii takich jak analiza predykcyjna, chmura oraz rzeczywistość rozszerzona, stają się jeszcze bardziej efektywne i przyjazne użytkownikowi. W przyszłości możemy spodziewać się jeszcze większej integracji HMI z zaawansowanymi technologiami, co pozwoli na lepszą automatyzację i optymalizację procesów przemysłowych. Dzięki temu interfejsy HMI będą mogły sprostać rosnącym wymaganiom dynamicznie rozwijających się branż, oferując operatorom jeszcze bardziej intuicyjną i bezpieczną kontrolę nad złożonymi systemami przemysłowymi.