Naukowcy z University of University of Toronto wydziału stosowanych nauk i inżynierii wykorzystali uczenie maszynowe do projektowania materiałów nano-architektowych, które mają siłę stali węglowej, ale lekkość styropian.

W nowym artykule opublikowanym w Advanced Materials zespół prowadzony przez profesora Tobina Fillera opisuje, w jaki sposób wytwarzały nanomateriały z nieruchomościami, które oferują sprzeczną kombinację wyjątkowej siły, lekkiej wagi i możliwości dostosowywania. Podejście to może przynieść korzyści szerokiej gamie branż, od motoryzacyjnej po lotnisko.

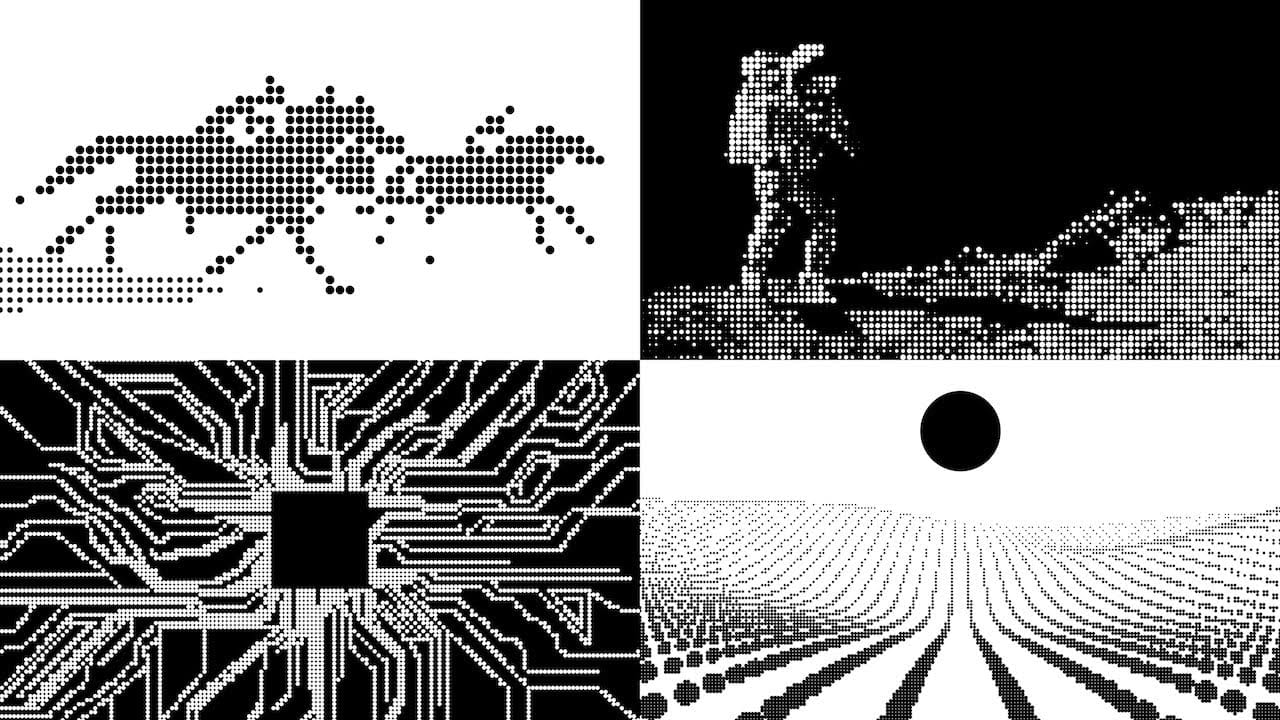

„Materiały nano-architektowane łączą kształty o wysokiej wydajności, takie jak wykonywanie mostu z trójkątów, w rozmiarach nanoskali, które wykorzystują efekt„ mniejszy jest silniejszy ”, aby osiągnąć jedne z najwyższych wytrzymałości i sztywności do- do Wskaźniki wagi, jakiegokolwiek materiału ” – mówi Peter Serles, pierwszy autor nowej pracy.

„Jednak standardowe stosowane kształty sieci i geometrie mają zwykle ostre skrzyżowania i zakręty, co prowadzi do problemu stężeń stresu. Powoduje to wczesne lokalne awarie i pęknięcie materiałów, ograniczając ich ogólny potencjał.

„Myślałem o tym wyzwaniu, zdałem sobie sprawę, iż jest to idealny problem dla uczenia się maszynowego do walki”.

Materiały nano-architektowane są wykonane z drobnych bloków budulcowych lub powtarzających się jednostek o wielkości kilkaset nanometrów-osiągnięcie grubości ludzkich włosów zajęłoby ponad 100 z rzędu. Te elementy konstrukcyjne, które w tym przypadku składają się z węgla, są ułożone w złożone struktury 3D zwane nanolatami.

Aby zaprojektować ulepszone materiały, Serles i Filleter współpracowali z profesorem Seunghwa Ryu i doktorantem Jinwookem Yeo w Korei Advanced Institute of Science & Technology (KAIST) w Daejeon w Korei Południowej. To partnerstwo zostało zainicjowane w ramach międzynarodowego programu klastrów doktoranckich University of Toronto, który wspiera szkolenia doktoranckie poprzez zaangażowanie badań z międzynarodowymi współpracownikami.

Zespół Kaist zastosował algorytm uczenia maszynowego optymalizacji Bayesa Bayesian. Algorytm ten wyciągnięty z symulowanych geometrii do przewidywania najlepszych możliwych geometrii do zwiększenia rozkładu naprężeń i poprawy stosunku wytrzymałości do masy nano-architektowanych projektów.

Następnie Serles zastosował dwufotonową drukarkę 3D polimeryzacyjną umieszczoną w Centrum Badań i zastosowania w technologiach fluidowych (Craft) do tworzenia prototypów do walidacji eksperymentalnej. Ta technologia produkcji addytywnej umożliwia drukowanie 3D w skali mikro i nano, tworząc zoptymalizowane nanolatywa węglowe.

Te zoptymalizowane nanolatywy ponad dwukrotnie podwoiły siłę istniejących wzorów, wytwarzając stres 2,03 megapaskali dla wszystkich metra sześciennego na kilogram jego gęstości, który jest około pięć razy wyższy niż tytan.

„To po raz pierwszy uczenie maszynowe zostały zastosowane w celu optymalizacji materiałów nano-architektowych i byliśmy zszokowani ulepszeniami”, mówi Serles. „Nie tylko powtórzyło udane geometrie z danych szkoleniowych; nauczył się, jakie zmiany w kształtach działały, a co nie, umożliwiając przewidywanie zupełnie nowych geometrii sieci.

„Uczenie maszynowe jest zwykle bardzo intensywne dla danych i trudno jest wygenerować wiele danych, gdy używasz danych wysokiej jakości z analizy elementów skończonych. Ale wieloczęściowy algorytm optymalizacji bayesowskiej potrzebował tylko 400 punktów danych, podczas gdy inne algorytmy mogą mogą Potrzebujesz 20 000 lub więcej.

„Mamy nadzieję, iż te nowe projekty materiałów ostatecznie doprowadzą do komponentów o ultra światła w zastosowaniach lotniczych, takich jak samoloty, helikoptery i statek kosmiczny, które mogą zmniejszyć zapotrzebowanie na paliwo podczas lotu przy jednoczesnym zachowaniu bezpieczeństwa i wydajności”, mówi Filleter. „To może ostatecznie pomóc zmniejszyć wysoki ślad węglowy latania”.

„Na przykład, gdybyś zastąpił komponenty wykonane z tytanu w samolocie tym materiałem, patrzyłbyś na oszczędności paliwa wynoszące 80 litrów rocznie na każdy kilogram zastępowany materiał” – dodaje Serles.

Inni uczestnicy projektu to profesorowie University of Toronto Yu Zou, Chandra Veer Singh, Jane Howe i Charles Jia, a także międzynarodowi współpracownicy z Karlsruhe Institute of Technology (KIT) w Niemczech, Massachusetts Institute of Technology (MIT) Stany Zjednoczone.

„Był to wieloaspektowy projekt, który zgromadził różne elementy z nauki materialnej, uczenie maszynowe, chemia i mechanika, aby pomóc nam zrozumieć, jak ulepszyć i wdrożyć tę technologię”, mówi Serles, który jest w tej chwili pracownikiem naukowym Schmidt w California Institute technologii (caltech).

„Nasze kolejne kroki koncentrują się na dalszej poprawie skali tych projektów materiałów, aby umożliwić opłacalne komponenty makroskali”, dodaje Filleter.

„Ponadto będziemy przez cały czas badać nowe projekty, które popychają architektury materiałów do jeszcze niższej gęstości przy jednoczesnym zachowaniu wysokiej wytrzymałości i sztywności”.