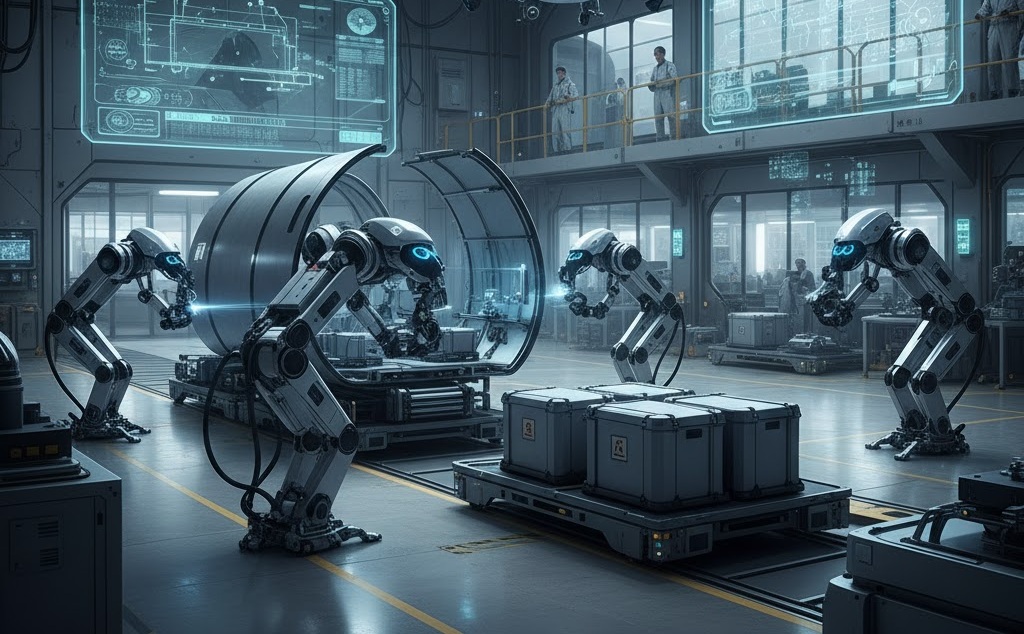

Siemens szacuje, iż w ciągu najbliższych 10-15 lat producenci będą dysponować w pełni autonomicznymi robotami przemysłowymi, które nie będą wymagały tradycyjnego programowania, a ich instrukcje montażowe będą tworzone bezpośrednio przez sztuczną inteligencję na podstawie projektów 3D. Tę wizję przedstawili eksperci firmy w podcaście “Digital Transformation”, podkreślając, iż kluczem do realizacji tego celu jest połączenie cyfrowych bliźniaków, generatywnej AI i przemysłowego metaverse.

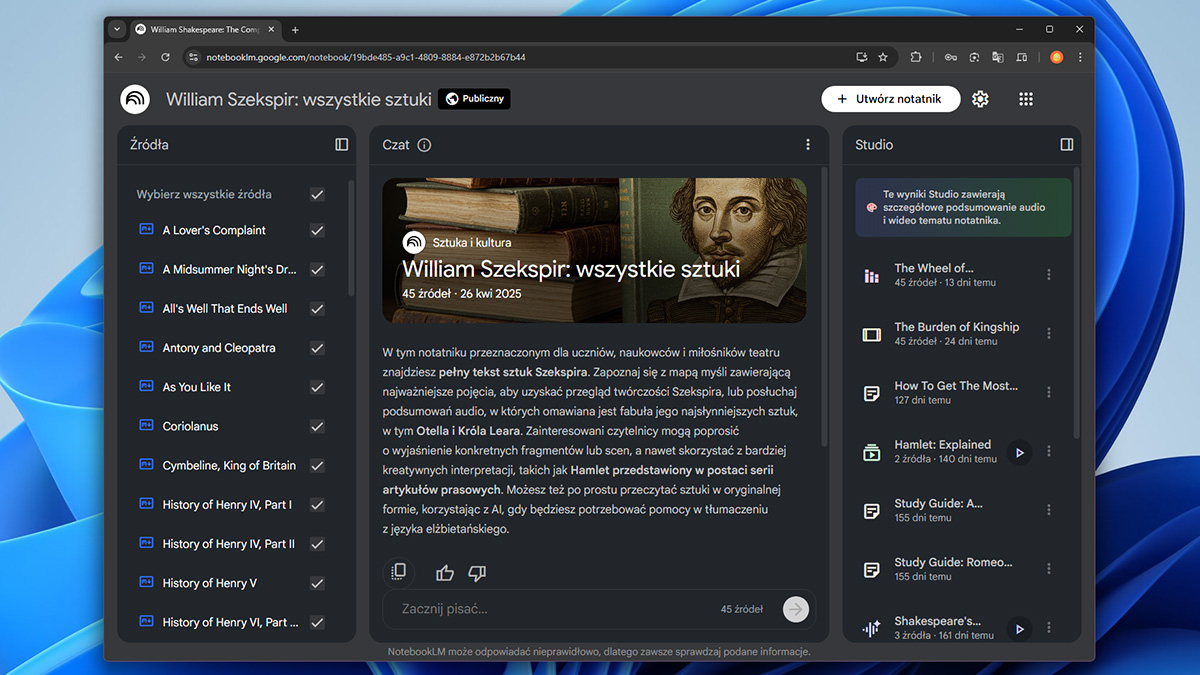

Rahul Garg, wiceprezes ds. strategii systemu dla przemysłu maszynowego w Siemens Digital Industries Software, oraz Alex Greenberg, dyrektor w dziale produkcji cyfrowej, przedstawili ambitną prognozę dotyczącą automatyzacji fabryk. Zdaniem ekspertów z Siemensa, w horyzoncie 10-15 lat producenci zobaczą trzy najważniejsze zmiany: w pełni zautomatyzowane, inteligentne systemy robotyczne na halach produkcyjnych, roboty potrafiące czerpać instrukcje montażowe bezpośrednio z projektów 3D wspomaganych AI oraz zamknięte ekosystemy, w których projektowanie i produkcja są w całości sterowane przez sztuczną inteligencję. Co najważniejsze, wszystko to ma działać bez potrzeby programowania przez inżynierów.

Fundamentem tej rewolucji ma być połączenie technologii cyfrowego bliźniaka z zaawansowaną sztuczną inteligencją. Dzięki cyfrowemu bliźniakowi, który jest wirtualną, działającą w czasie rzeczywistym reprezentacją fabryki, producenci mogą już dziś symulować nowe procesy, trenować roboty i walidować scenariusze bez ryzyka zakłócenia rzeczywistej produkcji. Rozwiązania takie jak Siemens SIMATIC Robot Pick AI wykorzystują wirtualne szkolenia i wizję komputerową, aby przygotować roboty do wykonywania nieprzewidywalnych zadań z dokładnością przekraczającą 98%. W przyszłości, dzięki generatywnej AI, inżynierowie będą mogli nauczyć roboty tysięcy różnych konfiguracji jedynie na podstawie krótkiego opisu tekstowego lub poleceń głosowych.

Wdrożenie tej wizji wymaga jednak nie tylko postępu technologicznego, ale także zmian organizacyjnych i kulturowych. Siemens podkreśla, iż najważniejsze będzie zapewnienie bezproblemowej łączności między robotami a platformami cyfrowymi, wykorzystanie chmury i obliczeń brzegowych do reakcji w czasie rzeczywistym oraz podnoszenie kwalifikacji pracowników, którzy będą musieli współpracować z inteligentnymi maszynami. Firma już dziś intensywnie rozwija rozwiązania takie jak Operations Copilot, który ma służyć jako interfejs między ludźmi a autonomicznymi robotami mobilnymi i systemami transportowymi. Jak podsumował Rainer Brehm, CEO automatyki fabrycznej w Siemens, integracja fizycznych i wirtualnych agentów AI w ich ekosystemie przybliża firmę “o krok bliżej w pełni autonomicznej fabryki”.