„Witamy w świecie automatyki młody… tu każdy drobiazg ma znaczenie” – to zdanie, które usłyszałem na początku mojej przygody automatyką i sterownikami PLC.

Szybko stało się dla mnie mottem!

Praca z automatyką przemysłową wymaga precyzji, a każdy, choćby najmniejszy błąd, może mieć ogromne konsekwencje.

Dlatego zrozumienie działania sterowników PLC, np. takich jak Siemens S7-1200, jest kluczowe.

W tym artykule przybliżę Ci podstawy sterownika Siememens S7-1200. Omówię jego budowę, funkcje i możliwości, abyś mógł efektywnie wykorzystać go w swoich projektach.

Bez względu na to, czy dopiero zaczynasz swoją przygodę z automatyką, czy szukasz dodatkowej wiedzy – ten przewodnik pomoże Ci postawić pierwsze kroki w świecie rozwiązań automatyki przemsyłowej, gdzie każdy szczegół ma znaczenie!

Zaczynajmy!

Czym jest PLC Siemens S7-1200?

Jest to seria sterowników PLC produkowanych przez giganta jakim jest Siemens. Jak każde inne sterowniki, są one wykorzystywane w różnorodnych gałęziach przemysłu, od rafinerii ropy naftowej, poprzez linie produkcyjne, systemy przenośnikowe, aż po systemy automatyki budynkowej.

Różne jednostki CPU i ich różnice

Seria S7-1200 dzieli się na wiele modeli z różnymi parametrami i zastosowaniami. Poniżej przedstawiamy niektóre z modeli oraz ich parametry:

Rozmiary S7-1200

Rozmiary S7-1200Różnią się głównie:

- rozmiarem obudowy

- pamięcią

- ilością wejść/wyjść

- możliwością rozszerzenia

- ilością wejść HSC (High-Speed-Counter)

- ilością wyjść HSO (High-Speed-Output)

Moduły rozszerzeń do PLC Siemens S7-1200

Każdą jednostkę CPU można rozszerzyć przy pomocy modułów rozszerzeń, których występują 3 rodzaje – widać na grafice powyżej. Należy pamiętać aby dopasować rozmiar sterownika to miejsca gdzie zamierzamy go używać, ponieważ choćby pojedyncze jednostki CPU różnią się rozmiarem.

- Zasilacz dedykowany dla sterownika PLC S7-1200

- Switch sieciowy w przypadku niewystarczającej ilości gniazd typu Ethernet

- Moduł komunikacyjny np. IO-Link, RS422/485, Profibus czy CAN

- CPU czyli inaczej jednostka PLC Siemens S7-1200

- Moduły technologiczne tj. moduł wagowy lub pomiar energii

- Moduły IO czyli inaczej rozszerzenie ilości wejść/wyjść cyfrowych, jak i analogowych

- Karty rozszerzeń np. dodanie kilku szybkich wejść i wyjść

Na przykładzie poniżej – sterownik S7-1200 rozszerzony o moduł technologiczny IO-Link SM1278 wykorzystywany do komunikacji z falownikiem.

Falownik podłączony dzięki komunikacji I/O link

Falownik podłączony dzięki komunikacji I/O linkPamiętaj, iż wybierając sterownik PLC Siemens S7-1200 musisz wiedzieć, iż ilość modułów, które możesz podłączyć do CPU jest zależna od wersji sterownika, którą posiadasz – wyjaśniam w dalszej części artykułu.

Budowa zewnętrzna CPU sterownika PLC Siemens S7-1200

Kluczowe elementy sterownika PLC S7-1200

- Bloki terminalowe

- Diody statusowe dla stanu CPU jak i wej./wyj.

- Złącze PROFINET

- Slot na karty rozszerzeń

- Slot na kartę pamięci

Budowa wewnętrzna jednostki CPU sterownika PLC Siemens S7-1200

Poniżej wrzucam kilka zdjęć dla pasjonatów elektroniki, którzy chcą zająć się automatyką. Zobacz jak wygląda sterownik S7-1200 od środka!

Sterownik PLC Siemens S7-1200 posiada trójwarstwową, piętrową konstrukcję, z każdą płytką pełniącą określoną rolę. Oto poprawiony opis poszczególnych warstw:

- Płyta zasilania (dolna warstwa): Na tej płycie znajdują się elementy odpowiedzialne za układ zasilania sterownika. To ona zawiera wszystkie komponenty potrzebne do stabilizacji napięcia i zapewnienia zasilania dla wyższych warstw. Choć płyta ta nie ma bezpośredniego złącza zasilania, najważniejsze elementy odpowiedzialne za przetwarzanie i dostarczanie energii do pozostałych części sterownika znajdują się właśnie tutaj.

- Płyta środkowa (moduł rozszerzeń): To tutaj zlokalizowane jest złącze zasilania, do którego podłącza się zewnętrzne źródło prądu. Oprócz złącza zasilania, ta warstwa obsługuje także złącza wejść i wyjść, które umożliwiają podłączenie urządzeń peryferyjnych, takich jak czujniki, siłowniki oraz inne elementy systemu automatyki. Na tej płycie znajdują się również przekaźniki i optoizolatory, które zabezpieczają sygnały.

- Płyta CPU (górna warstwa): Ta najważniejsza płyta zawiera główny procesor (CPU), który odpowiada za wykonywanie programu sterującego oraz zarządzanie całością pracy urządzenia. Na tej płytce znajduje się również złącze Ethernet, które umożliwia komunikację z innymi urządzeniami w sieci przemysłowej. Procesor komunikuje się z pozostałymi warstwami, kontrolując przepływ danych i sygnałów.

Wersje CPU sterownika PLC Siemens S7-1200

Poniżej znajdziesz 19 wersji sterownika S7-1200.

Jak rozszyfrować oznaczenie np. AC/DC/RLY?

Oznaczenie AC/DC/RLY na początku może wydawać się nie zrozumiałe, ale już to wyjaśniam. Sterownik, o którym mówię może być zasilany napięciem sieciowym 230V – stąd AC na pierwszej pozycji, DC na drugiej oznacza rodzaj wejść cyfrowych – tranzystorowe 24V DC, a RLY na końcu oznacza, iż twój sterownik wyposażony jest w wyjścia przekaźnikowe.

Natomiast wersje sterowników otoczone żółtymi prostokątami oznaczają, iż są one dostępne z wbudowanym modułem bezpieczeństwa, co oznacza, iż nie musimy stosować dodatkowych sterowników lub przekaźników safety.

W taki właśnie sposób Siemens oznacza swoje modele sterowników.

Rozmiar poszczególnych modeli sterownika PLC S7-1200

Poszczególne wersje różnią się również rozmiarem. Dokładne wymiary podane są na grafice poniżej.

Parametry sterowników PLC Siemens S7-1200

Sterowniki różnią się nie tylko rozmiarem i sposobem zasilania CPU oraz wejść i wyjść, ale również wieloma innymi parametrami tj. ilością wejść/wyjść, pamięcią oraz możliwością rozbudowy.

| Zintegrowane porty PROFINET | 1 | 1 | 1 | 2 | 2 | 1 | 1 | 1 1 |

| Pamięć robocza / Wewnętrzna pamięć | 50 KB / 1 MB | 75 KB / 2 MB | 100 KB / 4 MB | 125 KB / 4 MB | 150 KB / 4 MB | 100 KB / 2 MB | 125 KB / 4 MB | 150 KB / 4 MB |

| Zintegrowane cyfrowe I/O | 6 DI 4 DO | 8 DI 6 DO | 14 DI 10 DO | 14 DI 10 DO | 10 DI 6 DO 4 DI 1) 4 DO 1) | 8 DI 6 DO | 14 DI 10 DO | 14 DI 10 DO |

| Sygnały analogowe | 2 AI | 2 AI | 2 AI | 2 AI 2 AQ | 2 AI 2 AQ | 2 AI | 2 AI | 2 A1 2 AQ |

| Zintegrowany HSC | 6 @100kHz | 6 @100kHz | 6 @100kHz | 6 @100kHz | 3 @100kHz 3 @1MHz | 6 @100kHz | 6 @100kHz | 6 @100kHz |

| Wyjścia impulsowe | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| Możliwości rozszerzenia | 3 – CM 1 – SB | 3 – CM 1 – SB 2 – SM | 3 – CM 1 – SB 8 – SM | 3 – CM 1 – SB 8 – SM | 3 – CM 1 – SB 8 – SM | 3 – CM 1 – SB 2 – SM | 3 – CM 1 – SB 8 – SM | 3 – CM 1 – SB 8 – SM |

Maksymalna ilość modułów dla PLC Siemens S7-1200

Tak jak wyjaśniałem wcześniej, należy zwracać uwagę na możliwość rozszerzania danej wersji CPU sterownika. Im wyższy model CPU tym więcej modułów możemy do niego dołączyć – patrz na grafikę poniżej.

Dostępne moduły rozszerzeń na rynku

W ofercie Siemensa znajdziesz praktycznie każdy moduł, który przyjdzie Ci do głowy, no może oprócz WiFi Niżej przedstawię Ci możliwości rozbudowy CPU S7-1200.

Moduły wejść/wyjść i moduły technologiczne dla S7-1200

Moduły komunikacyjne dla S7-1200

Komunikacja sterownika Siemens S7-1200

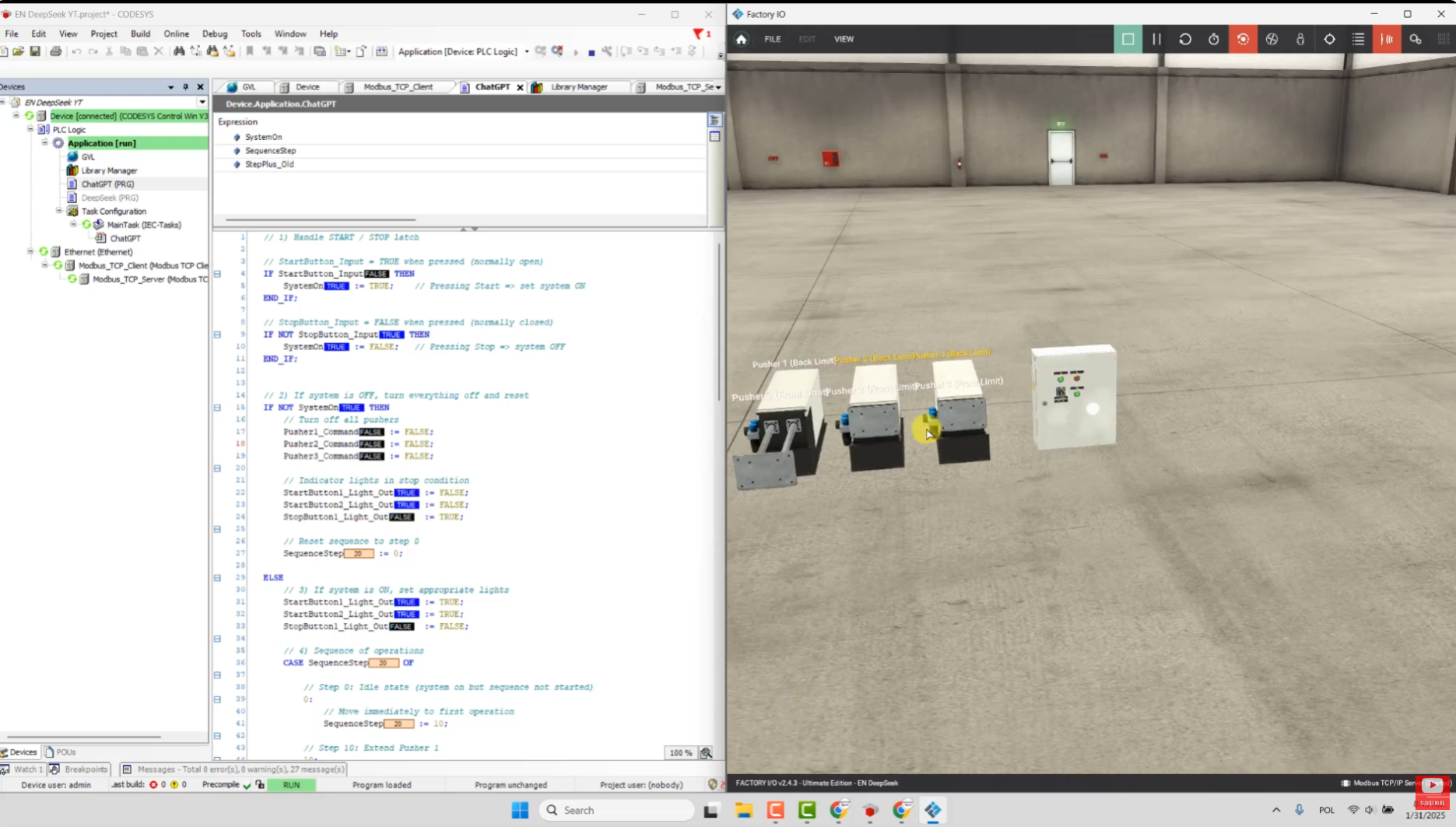

Sterownik PLC od Siemensa oferuje nam do wyboru szeroką gamę protokołów komunikacyjnych, dzięki którym możemy wymieniać dane z innymi urządzeniami automatyki. Poniżej lista dostępnych protokołów:

- PROFINET

- PROFIBUS Master / Slave

- OPC UA Server

- AS-i Master

- BACNet Client/Server*

- CANopen Master*

- TCP/IP Protocols (Modbus TCP, MQTT, HTTP, etc.)

- IO-Link Master

- GSM/GPRS/LTE

- DNP3, IEC 60870-5-104

- RFID

- PtP (RS-485, RS-422 & RS232)

- Modbus RTU

- USS Protocol (Universal Serial Interface Protocol)

Zintegrowane regulatory PID w S7-1200

Sterownik S7-1200 posiada zaawansowane zintegrowane regulatory PID, które umożliwiają automatyzację procesów sterowania. Dzięki funkcji autotuningu, system automatycznie dostraja parametry pętli PID, co upraszcza strojenie i optymalizację kontroli.

Użytkownicy mają dostęp do łatwych w konfiguracji ekranów, które pozwalają na szybkie wdrożenie i monitorowanie procesu w czasie rzeczywistym, co jest szczególnie przydatne podczas uruchamiania systemów.

Zintegrowane sterowanie ruchem w S7-1200

Sterownik S7-1200 obsługuje również sterowanie ruchem, co obejmuje kontrolę prędkości i pozycji. Dzięki zintegrowanej obsłudze silników krokowych i serwonapędów, S7-1200 może sterować różnymi systemami napędów przy użyciu wyjść PTO (Pulse-Train Output) lub protokołów komunikacyjnych, takich jak PROFIdrive (PROFINET/PROFIBUS).

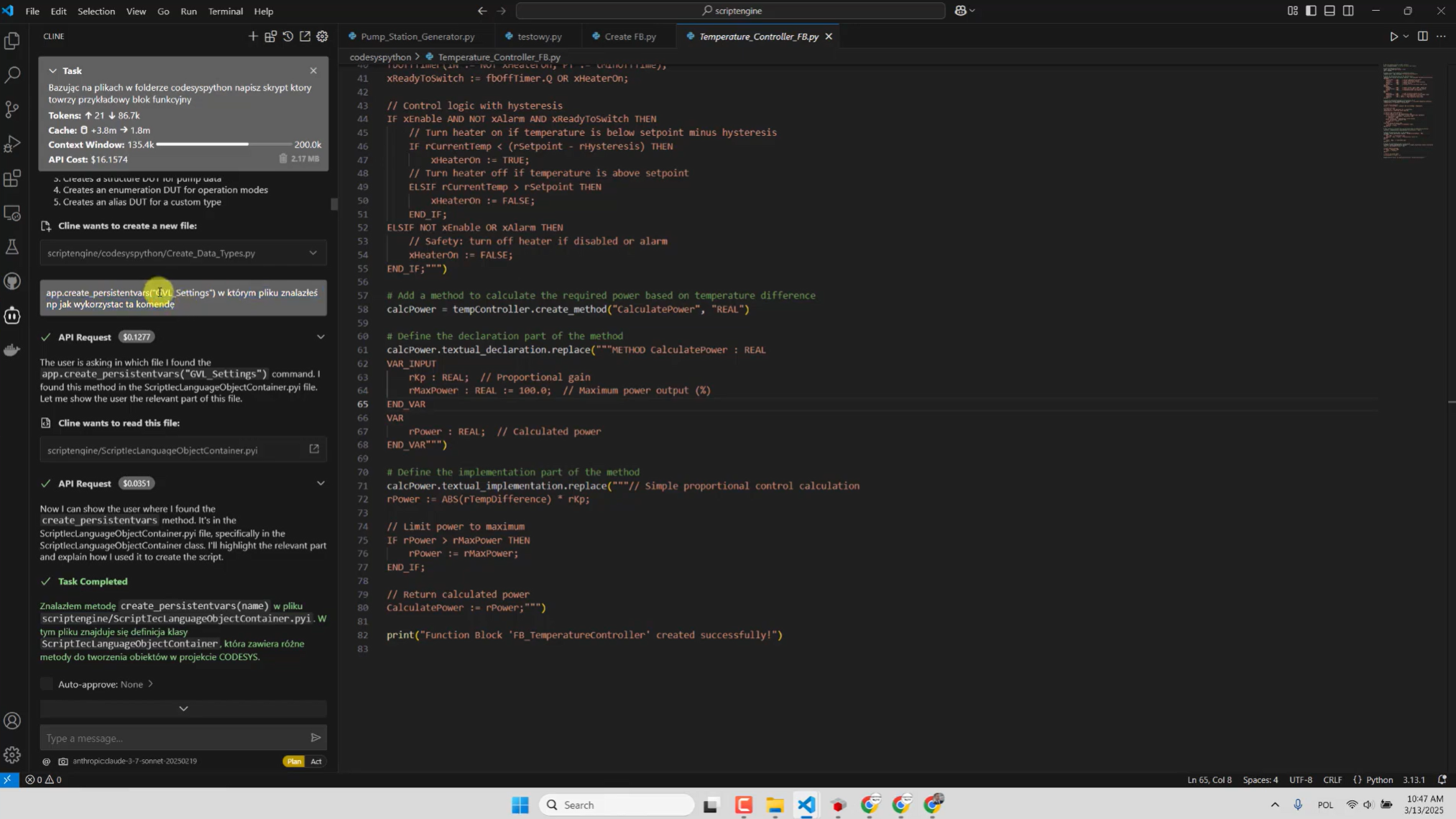

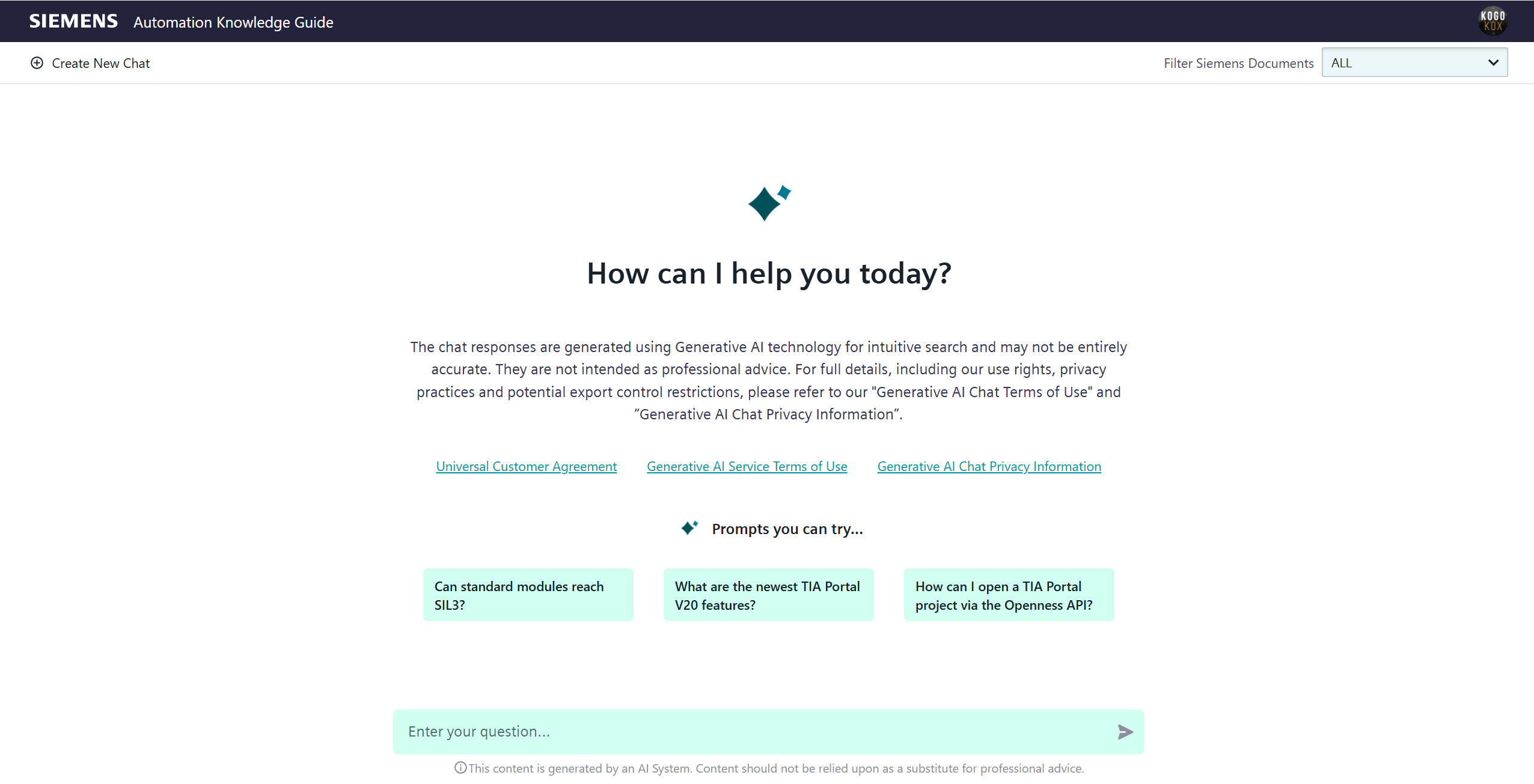

Jaką licencję wybrać do TIA Portal?

Na slajdzie widzimy, iż Step 7 (TIA Portal) Basic obsługuje sterowniki S7-1200 oraz S7-1200 F i zapewnia wsparcie dla symulatora PLCSIM oraz paneli HMI Basic. Jest to podstawowa wersja oprogramowania, skierowana głównie do tych urządzeń.

Pozostałe sterowniki, takie jak S7-300 F, S7-400 F, S7-1500 F oraz Open Controller i Software Controller, są obsługiwane wyłącznie przez Step 7 Professional, który oferuje również Step 7 Safety Advanced (opcjonalnie).

Aplikacje: Prasa hydrauliczna na PLC Siemens S7-1200

Prasa hydrauliczna

Prasa hydraulicznaPrzy maszynie tj. prasa hydrauliczna będziemy musieli zaprogramować tego typu urządzenia:

- Czujniki ciśnienia: Używane do monitorowania i regulacji ciśnienia w systemie hydraulicznym prasy. Zapewniają one stałą kontrolę nad siłą nacisku, co jest najważniejsze dla jakości wykonywanych operacji.

- Czujniki położenia: Pozwalają na dokładne określenie położenia ruchomych części prasy, takich jak tłok. Są niezbędne do precyzyjnego kontrolowania procesu prasowania oraz do zapewnienia powtarzalności operacji.

- Manometry cyfrowe: Służą do dokładnego odczytu ciśnienia w systemie hydraulicznym. Mogą być wykorzystane do monitorowania i zapisywania danych dotyczących ciśnienia w czasie rzeczywistym, co umożliwia analizę i optymalizację procesu.

- Interfejsy HMI: Ekrany dotykowe lub panele operatorskie, które umożliwiają użytkownikowi interakcję z maszyną, ustawianie parametrów pracy, wizualizację procesów i diagnostykę.

- Systemy bezpieczeństwa: Włącznie z barierami świetlnymi, matami bezpieczeństwa, przyciskami awaryjnymi, które zapewniają ochronę operatora przed urazami. Systemy te są zaprojektowane tak, aby automatycznie zatrzymać pracę maszyny w przypadku wykrycia niebezpiecznej sytuacji.

- Enkodery: Urządzenia mierzące rotację lub położenie, które mogą być używane do precyzyjnego kontrolowania ruchu tłoka lub innych ruchomych części prasy.

Aplikacje: System wentylacji HVAC na PLC Siemens S7-1200

Ogrzewanie/chłodzenie

Ogrzewanie/chłodzenieW systemach HVAC dzięki Siemensa S7-1200 wysterujesz takie podzespoły:

- Termostaty: Umożliwiają z poziomu sterownika regulowanie temperatury w pomieszczeniach zgodnie z zaprogramowanym harmonogramem lub na podstawie zachowań użytkowników.

- Czujniki temperatury i wilgotności: Służą do monitorowania warunków w pomieszczeniach i są najważniejsze dla automatycznej regulacji systemów HVAC, aby utrzymać pożądane warunki klimatyczne.

- Przepustnice i zawory sterowane: Umożliwiają precyzyjne regulowanie przepływu ciepłego lub zimnego powietrza oraz wody w systemach grzewczych i chłodniczych, zapewniając odpowiednią temperaturę i dystrybucję powietrza w różnych częściach budynku.

- Czujki ruchu: Mogą być zintegrowane z systemami HVAC, aby automatycznie dostosowywać ustawienia klimatyzacji w zależności od obecności lub braku osób w pomieszczeniu.

- Inteligentne okna: Wykorzystujące technologię przyciemniania lub specjalne powłoki, mogą automatycznie dostosować ilość światła słonecznego wpadającego do pomieszczenia, co wpływa na jego ogrzewanie i może redukować potrzebę korzystania z klimatyzacji.

- Zintegrowane systemy oświetleniowe: Mogą automatycznie dostosowywać poziom oświetlenia w zależności od dostępności światła naturalnego, co również ma wpływ na temperaturę w pomieszczeniu.

- Programowalne wentylatory i pompy: Z regulacją prędkości obrotowej (np. na bazie falowników), które dostosowują swoją pracę do aktualnego zapotrzebowania, zmniejszając zużycie energii.

Aplikacje: Napędy sterowane PLC Siemens S7-1200

Sterowanie napędami

Sterowanie napędami- Napędy elektryczne AC (prądu przemiennego): S7-1200 może sterować napędami AC za pośrednictwem sygnałów analogowych lub cyfrowych, wykorzystując odpowiednie moduły wyjściowe. Można również wykorzystać protokoły komunikacyjne takie jak Modbus RTU dla sterowania napędami przez interfejs szeregowy.

- Napędy elektryczne DC (prądu stałego): Podobnie jak w przypadku napędów AC, sterowanie napędami DC może odbywać się poprzez bezpośrednie sygnały z PLC lub za pośrednictwem komunikacji cyfrowej.

- Serwonapędy: S7-1200 może sterować serwonapędami poprzez analogowe sygnały sterujące (dla prostego sterowania pozycją lub prędkością) lub za pośrednictwem zaawansowanych interfejsów komunikacyjnych takich jak Profinet, jeżeli napędy są wyposażone w odpowiednie moduły komunikacyjne.

- Napędy krokowe: Sterownik może sterować napędami krokowymi, wykorzystując cyfrowe sygnały wyjściowe do precyzyjnego kontrolowania ruchu. Możliwe jest programowanie sekwencji kroków bezpośrednio w logice sterownika.

- Silniki z przemiennikami częstotliwości (falownikami): S7-1200 może sterować falownikami dzięki sygnałów analogowych (do regulacji prędkości) lub poprzez komunikację cyfrową, taką jak Modbus RTU lub Profinet, co umożliwia bardziej złożone sterowanie, w tym sterowanie wektorowe.

Aplikacje: Piec przemsłowy na PLC Siemens S7-1200

Sterowanie piecem przemysłowym

Sterowanie piecem przemysłowymOto niektóre z urządzeń i funkcji, które mogą być wykorzystane do sterowania piecem przemysłowym:

- Czujniki temperatury: Do najczęściej używanych należą termopary i czujniki RTD (Resistance Temperature Detector), które mierzą temperaturę w różnych punktach pieca. Dane z tych czujników są niezbędne do regulacji procesu grzewczego.

- Regulatory PID (Proporcjonalno-Integralno-Pochodne): Są to funkcje programowe w sterowniku PLC, które umożliwiają precyzyjne sterowanie temperaturą w piecu. Działają na podstawie odczytów z czujników temperatury, automatycznie dostosowując moc grzewczą, aby utrzymać temperaturę na pożądanym poziomie.

- Sterowanie elementami grzejnymi: W zależności od rodzaju pieca i jego elementów grzewczych (np. oporniki, palniki gazowe, elementy indukcyjne), PLC może sterować ich pracą poprzez przekaźniki, styczniki, regulatory mocy SSR (Solid State Relay) lub moduły wyjściowe analogowe dla regulacji mocy.

- Systemy wentylacyjne i dmuchawy: Kontrola przepływu powietrza w piecu jest ważna dla utrzymania równomiernego rozkładu temperatury oraz dla procesów wymagających określonej atmosfery w komorze pieca. PLC może sterować pracą wentylatorów i klap przepustnic.

- Programy czasowe i sekwencyjne: Sterownik PLC pozwala na programowanie złożonych sekwencji pracy pieca, w tym etapów nagrzewania, utrzymania temperatury, chłodzenia, co jest szczególnie ważne w procesach technologicznych, takich jak obróbka cieplna metali czy wypalanie ceramiki.

- Interfejsy HMI: Pozwalają operatorom na monitorowanie stanu pieca, wprowadzanie ustawień procesowych, uruchamianie programów pieczenia oraz szybką diagnostykę ewentualnych problemów.

- Systemy alarmowe i bezpieczeństwa: Do monitorowania i reagowania na nietypowe warunki pracy pieca, takie jak przekroczenie maksymalnej temperatury, awaria elementów grzejnych czy problemy z wentylacją. PLC może automatycznie wyłączyć piec w przypadku wykrycia awarii, minimalizując ryzyko.

- Moduły komunikacyjne: Pozwalają na integrację sterownika PLC z innymi systemami w zakładzie, umożliwiając zdalne monitorowanie, diagnostykę i sterowanie procesem wypału, a także zbieranie danych do celów analizy i optymalizacji procesu.

Aplikacje: Przepompownia na PLC Siemens S7-1200

Przepompownia wody

Przepompownia wodySterowanie systemem przepompowania wody dzięki sterownika PLC, takiego jak Siemens S7-1200, pozwala na zautomatyzowanie procesów pompowania, monitorowanie pracy pomp oraz optymalizację zużycia energii. Oto niektóre z urządzeń i funkcji, które mogą być wykorzystane w systemie przepompowania wody:

- Pompy: Są to podstawowe urządzenia w systemie przepompowania wody. Sterownik PLC może sterować różnymi typami pomp, w tym pompami zatapialnymi, pompami odśrodkowymi, pompami wielostopniowymi itp., w zależności od wymagań systemu.

- Falowniki (przemienniki częstotliwości): Umożliwiają zmianę prędkości pracy silnika pompy, co pozwala na precyzyjne dostosowanie przepływu wody do aktualnych potrzeb systemu. Sterowanie falownikami przez PLC pozwala na optymalizację zużycia energii oraz ograniczenie zużycia mechanicznego pomp.

- Czujniki przepływu: Mierzą ilość wody przepompowywanej przez system. Dane z czujników przepływu mogą być wykorzystywane przez sterownik PLC do regulacji pracy pomp, zapewniając odpowiedni przepływ wody.

- Czujniki poziomu wody: Służą do monitorowania poziomu wody w zbiornikach, studniach lub innych rezerwuarach. PLC może automatycznie uruchamiać lub wyłączać pompy w zależności od poziomu wody, zapobiegając przepełnieniu lub opróżnieniu zbiorników.

- Zawory: Sterownik PLC może kontrolować zawory w systemie, aby regulować przepływ wody, kierować wodę do różnych części systemu lub izolować części systemu w przypadku konserwacji lub awarii.

- Przekaźniki i styczniki: Służą do sterowania wysokonapięciowymi obwodami pomp, umożliwiając sterownikowi PLC bezpośrednie włączanie i wyłączanie pomp.

- Interfejsy HMI: Pozwalają na łatwe monitorowanie i kontrolowanie pracy systemu przepompowania wody przez operatorów. Mogą wyświetlać ważne informacje, takie jak aktualny przepływ, poziom wody, status pomp, alarmy oraz umożliwiać manualne sterowanie systemem.

- Systemy alarmowe: PLC może monitorować system pod kątem nieprawidłowości, takich jak suchobieg pompy, wysokie/niskie ciśnienie wody, awarie pomp itp., i generować alarmy lub automatycznie podejmować działania naprawcze.

- Programowalne sekwencje działania: Sterownik PLC pozwala na zaprogramowanie automatycznych sekwencji działania, takich jak cykliczne przepompowywanie wody, automatyczne przełączanie pomp w przypadku awarii czy sterowanie procesami mycia i dezynfekcji w systemach przetwarzania wody.

Zastosowania PLC S7-1200 w różnych segmentach rynku

OEM

- Przenośniki

- Windy

- Maszyny do transportu materiałów

- Obróbka metali

- Pakowanie

- Drukowanie

- Tekstylia

- Miksery

- AGV (Automatyczne Pojazdy Kierowane)

Komunikacja zdalna

- Proste manipulatory

- Maszyny do sztaplowania

- Przenośniki

- Dyspensery

- Transport materiałów

- Pakowanie

- Drukowanie

- Tekstylia

- Spawanie

Sterowanie ruchem

- Sterowanie kotłem

- Sterowanie chłodnią

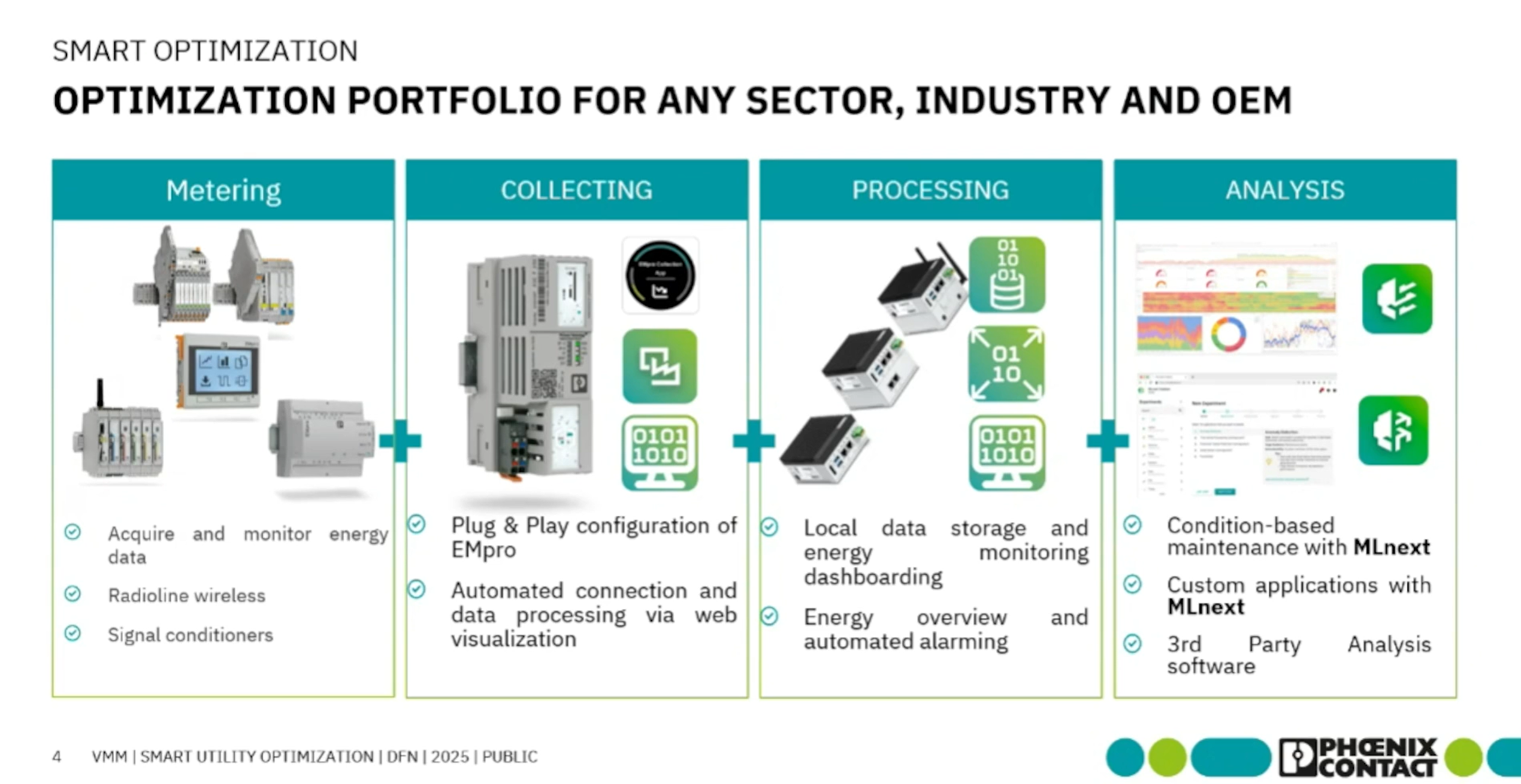

- Zarządzanie energią

- Ochrona przeciwpożarowa

- HVAC

- Sterowanie oświetleniem

- Sterowanie pompami

- Dostęp do bezpieczeństwa

- Transport

- Nawadnianie

- Bramy garażowe

- Myjnie samochodowe

- Kręgielnie

- Kontrola ruchu

Infrastruktura

- Oczyszczalnie ścieków

- Stacje pomp oleju/gazu

- Stacje pomp gazu petrochemicznego

- Dystrybucja energii elektrycznej