Pomiary analogowe w układach sterowania: Klucz do precyzyjnej kontroli procesów technologicznych

W świecie automatyki przemysłowej, sygnały analogowe odgrywają kluczową rolę w przekazywaniu dokładnych informacji o różnych procesach technologicznych. Te sygnały dostarczają informacji o wielkościach fizycznych takich jak ciśnienie, przepływ, poziom, odległość, waga, gęstość, stężenie, temperatura i wiele innych. Ale jak dokładnie działają te systemy? I jakie są ich najważniejsze aspekty?

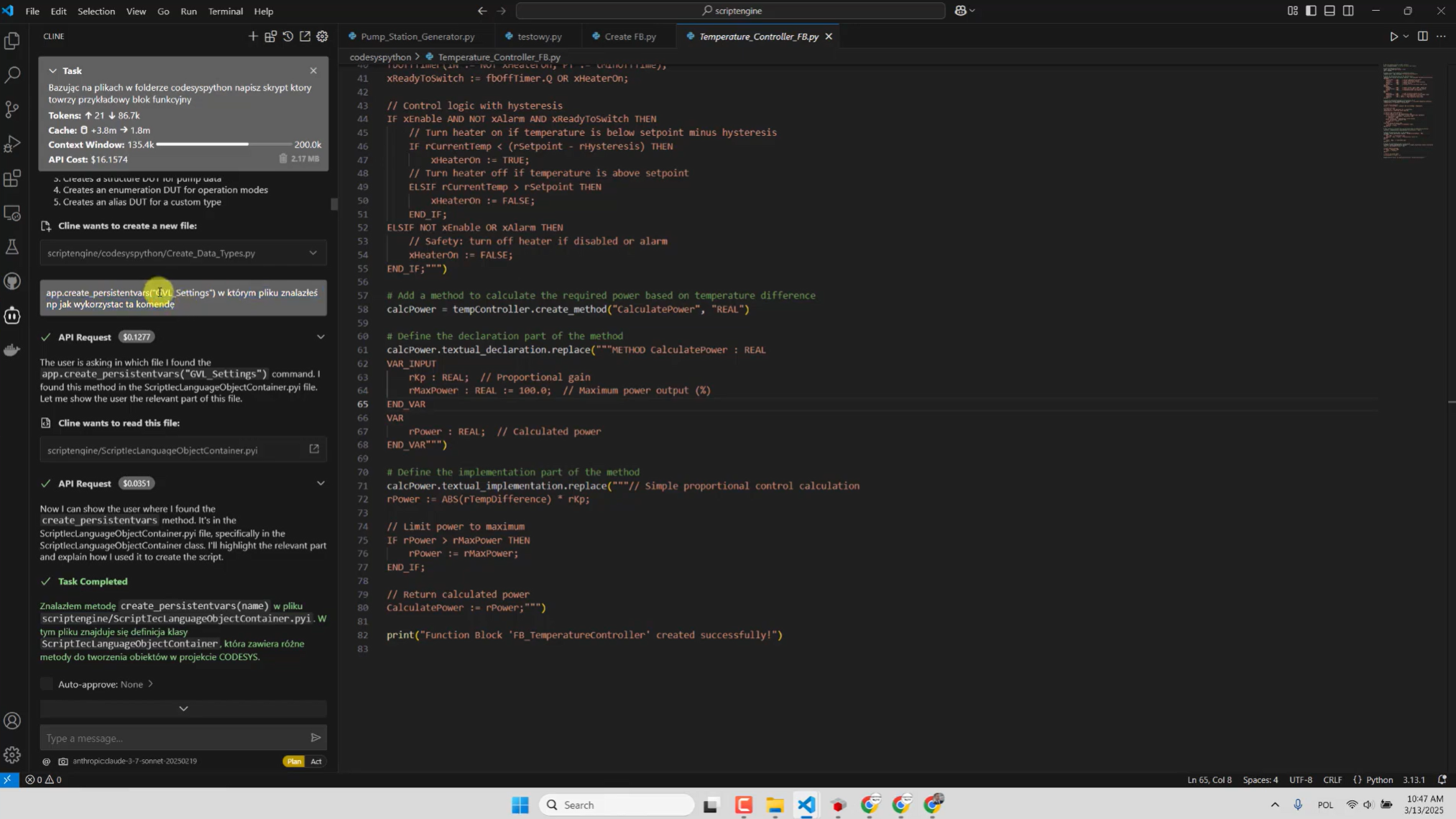

Wykresy sygnałów analogowych na panelu HMI

Wykresy sygnałów analogowych na panelu HMICzujnik analogowy: Serce systemu pomiarowego

Czujnik analogowy, inaczej nazywany przetwornikiem, jest urządzeniem odpowiedzialnym za przekształcanie wielkości fizycznej na sygnał elektryczny. W przemyśle najczęściej spotykane są dwa standardy sygnałów elektrycznych: sygnał prądowy (4…20mA) oraz sygnał napięciowy (0…10 V). Istnieją także inne zakresy, takie jak sygnał prądowy (0…20mA) oraz różne zakresy sygnałów napięciowych, takie jak [-10V…10V], [0V…5V], [-5V…5V], [1…5V].

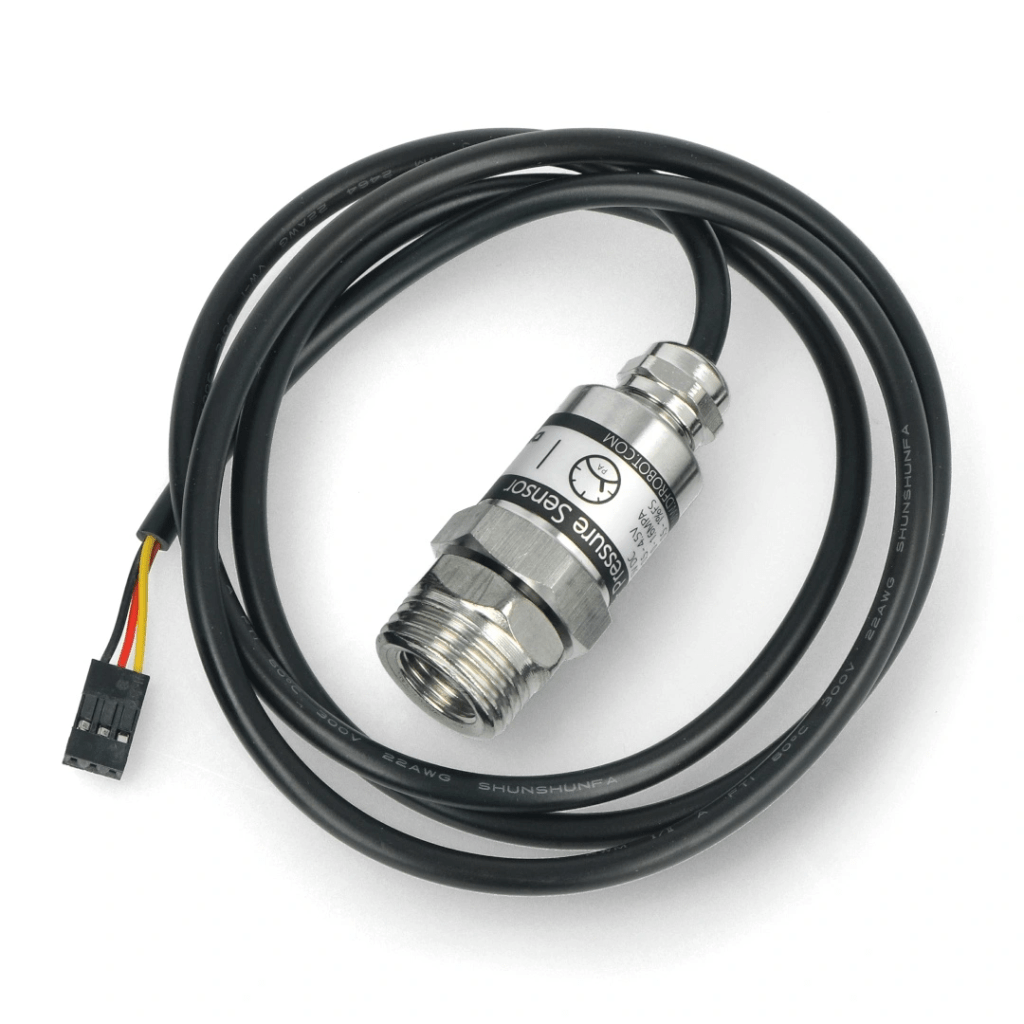

Analogowy czujnik grawitacyjny ciśnienia wody 3-przewodowy

Analogowy czujnik grawitacyjny ciśnienia wody 3-przewodowyOd czujnika do sterownika: Jak to działa?

Przyjmijmy, iż w zbiorniku mamy ciśnienie 6 bar. Czujnik ciśnienia [0..20mA] przetwarza tę wielkość fizyczną na sygnał elektryczny, na przykład 10mA. Następnie przetwornik analogowo-cyfrowy (A/D) w sterowniku przetwarza ten sygnał 10mA na wartość cyfrową, np. 10475. W końcu, w programie sterownika PLC, wartość cyfrowa jest przekształcana z powrotem na wartość inżynieryjną, a na panelu HMI wyświetlana jest wartość 6 bar.

Podłączenie czujnika do modułu rozszerzeń Siemens

Podłączenie czujnika do modułu rozszerzeń SiemensDlaczego 4…20mA?

Standard 4-20mA jest popularny z kilku powodów. Po pierwsze, pozwala na łatwe wykrycie uszkodzeń w obwodzie – jeżeli wartość spadnie poniżej 4 mA, może to wskazywać na problem z przewodem lub czujnikiem. Po drugie, sygnały prądowe są mniej wrażliwe na zakłócenia elektromagnetyczne niż sygnały napięciowe. Po trzecie, sygnały prądowe mogą być przesyłane na długie odległości bez znaczącej utraty jakości.

Jak działa wejście analogowe w sterowniku PLC?

Kiedy sygnał analogowy dociera do sterownika PLC, jest on najpierw próbkowany i konwertowany na wartość cyfrową dzięki przetwornika analogowo-cyfrowego (ADC). Ta wartość cyfrowa jest następnie przetwarzana przez program sterownika PLC, który podejmuje decyzje na podstawie odczytanych danych.

Ważne jest, aby pamiętać, iż jakość i dokładność wejść analogowych w sterowniku PLC mogą się różnić w zależności od modelu i producenta sterownika. Dlatego ważne jest dokładne zapoznanie się ze specyfikacją techniczną sterownika przed jego zakupem i wdrożeniem w systemie.

Współczesne sterowniki PLC oferują szeroką gamę opcji wejść i wyjść, umożliwiając projektantom systemów i inżynierom automatyki tworzenie skomplikowanych i zaawansowanych systemów sterowania dla różnorodnych aplikacji przemysłowych.

Różnice między sygnałem analogowym, a cyfrowym

Różnice między sygnałem analogowym, a cyfrowymParametry wejść analogowych w sterownikach PLC

Kiedy analizujemy specyfikację urządzenia z wejściami analogowymi, możemy napotkać różne parametry, takie jak rozdzielczość, która może wynosić 6, 10, 12, 14 lub 16 bitów. Rozdzielczość określa, jak dokładnie sygnał analogowy jest reprezentowany w formie cyfrowej. Na przykład, w rejestrze 16-bitowym możemy binarnie zapisać liczbę od 0 do 65536.

Inne ważne parametry to dokładność pomiaru, typ wejścia (prądowy 4-20mA lub napięciowy 0-10V), sposób podłączenia (jednokońcówkowe lub różnicowe) oraz sposób konfiguracji wejść.

Zakłócenia w pomiarach analogowych

W rzeczywistości, pomiary analogowe mogą być podatne na różnego rodzaju zakłócenia, takie jak zakłócenia elektromagnetyczne, termiczne czy mechaniczne. Te zakłócenia mogą wpływać na dokładność i wiarygodność pomiarów.

Jak się przed nimi zabezpieczyć?

1. Ekranowanie kabli: Ekranowane kable mogą znacząco zmniejszyć wpływ zakłóceń elektromagnetycznych na sygnał.

2. Używanie filtrów: Filtry mogą być używane do eliminowania niepożądanych zakłóceń z sygnału.

3. Odpowiednie rozmieszczenie sprzętu: Unikanie umieszczania czujników i kabli w pobliżu źródeł zakłóceń, takich jak silniki czy przewody zasilające.

Ekranowany kabel łączący czujnik ze sterownikiem

Ekranowany kabel łączący czujnik ze sterownikiemDobór układów pomiarowych

Wybór odpowiedniego układu pomiarowego zależy od wielu czynników, takich jak zakres pomiarowy, dokładność, rodzaj wielkości fizycznej do pomiaru oraz specyfika środowiska, w którym ma być używany. Ważne jest, aby dokładnie określić wymagania i wybrać układ, który najlepiej je spełni. Należy wybrać pomiędzy czujnikami aktywnymi, a pasywnymi.

Czujniki analogowe aktywne

Czujniki aktywne, nazywane również czujnikami zasilanymi, wymagają zewnętrznego źródła zasilania do prawidłowego działania. Wykorzystują to zasilanie nie tylko do generowania sygnału wyjściowego, ale także do wewnętrznych operacji, takich jak wzmacnianie sygnału lub inne funkcje przetwarzania.

Przykłady czujników aktywnych:

• Przetworniki ciśnienia: Te czujniki przekształcają wartość ciśnienia na sygnał elektryczny, zwykle w zakresie 4-20 mA.

• Czujniki temperatury z wyjściem prądowym: Takie jak te bazujące na termistorach lub RTD, które mają wbudowane układy wzmacniające sygnał.

• Czujniki odległości z wyjściem napięciowym: Wykorzystujące ultradźwięki lub światło do mierzenia odległości i generowania proporcjonalnego sygnału napięciowego.

Zalety czujników aktywnych:

• Mogą oferować zintegrowane funkcje przetwarzania sygnału, takie jak wzmacnianie, filtracja czy liniaryzacja.

• zwykle mają wyższą dokładność i stabilność w porównaniu z czujnikami pasywnymi.

• Mogą być bardziej odporne na zakłócenia, zwłaszcza w środowiskach przemysłowych z dużą ilością zakłóceń elektromagnetycznych.

Czujniki analogowe pasywne

Czujniki pasywne nie wymagają zewnętrznego źródła zasilania do generowania sygnału wyjściowego. Zamiast tego, zmieniają swoje adekwatności elektryczne w odpowiedzi na zmianę mierzonej wielkości.

Przykłady czujników pasywnych:

• Termopary: Generują napięcie w odpowiedzi na różnicę temperatur między dwoma różnymi metalami.

• Termistory: Rezystory, których oporność zmienia się w odpowiedzi na zmianę temperatury.

• Rezystancyjne czujniki położenia: Zmieniają swoją oporność w zależności od położenia.

Zalety czujników pasywnych:

• Prostsza konstrukcja i instalacja, ponieważ nie wymagają zewnętrznego zasilania.

• Mogą być bardziej niezawodne w niektórych aplikacjach z powodu braku skomplikowanych układów elektronicznych.

• zwykle są tańsze w zakupie i eksploatacji w porównaniu z czujnikami aktywnymi.

Zastosowania w różnych branżach

Pomiary analogowe znajdują zastosowanie w wielu branżach, od przemysłu chemicznego, przez przemysł spożywczy, aż po energetykę. W przemyśle chemicznym mogą być używane do monitorowania procesów takich jak destylacja czy reakcje chemiczne. W przemyśle spożywczym mogą być używane do monitorowania temperatury, ciśnienia czy stężenia składników w produktach. W energetyce mogą być używane do monitorowania parametrów takich jak napięcie, prąd czy moc.

Głowica robota z wieloma czujnikami

Głowica robota z wieloma czujnikamiPodsumowanie

Sygnały analogowe są niezbędne w automatyce przemysłowej do monitorowania i sterowania procesami technologicznymi. Kluczowym elementem tych systemów jest czujnik analogowy, który przekształca wielkości fizyczne na sygnały elektryczne. Te sygnały są następnie interpretowane przez sterowniki PLC, które podejmują na ich podstawie decyzje sterujące. Ważne jest zapewnienie dokładności tych pomiarów, minimalizowanie zakłóceń oraz odpowiedni dobór czujników i układów pomiarowych w zależności od konkretnego zastosowania.